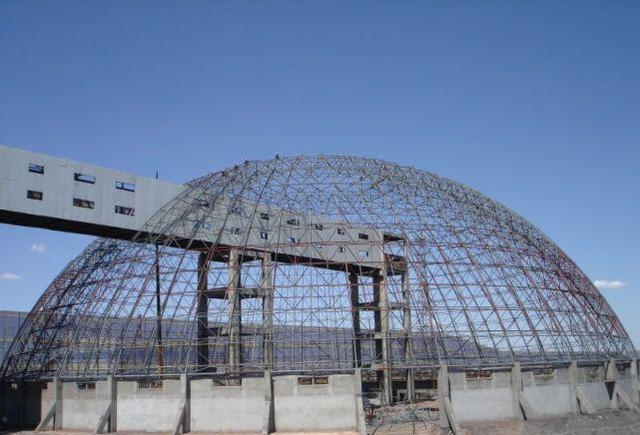

大跨度球面网架结构施工中,充分利用球面穹顶的几何特点,下部外缘采用小单元在地面预制,空中拼装,中心环高出地面部分整体吊装,最后在空中将外缘与中心环焊接在一起,最大限度减少脚手架的使用,保证工程质量和安全生产。这种安装方式既体现了整体吊装的优势,又克服了散装法的不足,突破了常规的施工模式。

特征

01

1.1根据球面网架及其下部结构的结构特点,将网架分成若干环,采用外圈小单元地面预制与由外至内高空拼装相结合的施工工艺,中心圈地面预制整体吊装;

1.2地面小单元预制采用坐标系旋转的方法,将原设计球节点坐标换算到新的坐标系中,降低了预制模具高度,节省钢材,减少高空作业;

1.3 利用看台标高较低及穹顶外圈的优势钢结构网架工程,减少了脚手架的使用量;

1.4中心圈较高,中间无支架,采用整体吊装方式。地面一次性焊接、吊装到位,采用抱杆。吊装时将风绳绑在外圈上,减少了风绳长度;

1.5通过试验测量焊缝的收缩量,编制合理的焊接工艺,有效控制焊接变形,消除焊接应力;

1.6利用远红外测距仪、水准仪和经纬仪,利用地面上永久标记的点来控制球节点的三维空间坐标。

适用范围

02

2.1适用于大跨度球面网架结构;

2.2适用于中心高、外缘低的大跨度曲线网架结构;

2.3适用于大跨度平面网架结构。

工艺原理

03

3.1若将任意球冠作水平投影,沿径向分成若干个球区,则各环区内将球冠周长等分得到的单元体相等。这样,球面网格小单元地面预制模具种类相应减少,相当于按划分环区个数来节省材料;

3.2无论是外环高空焊接还是中心环地面焊接,都是以小单元作为单元本体,因此只要提高小单元的预制精度,保证其几何尺寸,就能保证焊接后整体网格的球节点坐标,小单元的球节点坐标由夹具保证;

3.3单元地面预制操作简便,减少高空作业,降低误差积累。由于采用了坐标平衡和旋转(见图3.3),降低了预制模具的高度。通过数字化计算,将原设计坐标转化为新坐标,有效控制了小单元生产中各球节点的三维空间位置,保证了小单元的精度,也为高空装配和中心圆地面装配提供了数据保障。

如果将小单元网格沿Y轴旋转后重新放下,使得1号球和2号球连线与X轴重合,新的坐标系的值就会发生改变,XYZ即为新的坐标。那么它们与原坐标的关系为:

X=xcosα+zsinα

Y=y

Z = zcosα = xsinα

3.4 关于三维空间控制原理,对于球体来说,地面中心控制点是关键,因此,如果从外向内组装,控制起来会比较容易,将原设计坐标换算成极坐标就更加方便了。球面径向每个球面节点,必须满足球面方程1,纬向每个球面节点,必须满足圆周方程2。

x2+y2+z2=R12R——球体的半径

x2+y2 =R22 R.——是圆的半径

3.5 Z值可按公式(1)校核:

Z2=R12-X2-Y2

根据公式3检查两杆的长度L:

施工技术

04

4.1 安装区段划分

4.1.1 中心环直径的确定原则

首先要计算吊装中心环网架所用单根格杆的吊装能力和稳定性,并根据现有(或新设计)杆的吊装能力选择中心网架的直径(吊装重量)。然后计算所选直径的中心环网架因自重产生的变形量,并通过现场试吊验证变形值。通过测试,一般建议43kg/m2网架的中心环直径在30~50m之间选择。

4.1.2 外环区域划分原则

整体吊装中心环网架直径确定后,将余下的外环分成若干环带,根据吊装高度和起重机的吊装能力,适当选择小单元的体积和重量。小单元的长度恰好等于分割后的环带宽度,小单元的宽度应大于纵向两个球节点,在吊装能力允许的条件下,尽可能扩大小单元的体积,小单元起自球节点,止于球节点,同一环带内小单元的尺寸应相等、大小一致。随着吊装能力由外向内减小,小单元的尺寸和重量应适当减小。当网架单重为43kg/m2时,小单元可选用12~20m长。

4.2 小型单元的预制

4.2.1 特种轮胎

小网格单元应在专用夹具上制作,以保证杆件和节点的准确性和互换性。

首先在夯实的基础上铺设轨道,然后在轨道上铺设16-20mm钢板,组成钢平台(钢平台尺寸根据小机组尺寸确定,要求钢板平整度在1/1000以内)。

然后利用换算后的X、Y、Z坐标在钢平台上确定各球节点的空间位置,用钢管作为球节点的定位支撑,定位支撑的高度可微调,支撑钢管的直径根据球的大小确定,一般在φl08~φ159范围内。在选定的坐标系中用仪器精确检查各球节点的空间位置及杆的长度。

4.2.2 空心球

空心球可自行制作,也可订货,空心球钢材应采用国标《碳素结构钢》GB700-2006中规定的Q235B或国标《低合金结构钢技术条件》GB 1591-2008中规定的Q345B钢,产品质量应符合行业标准《钢格栅焊接球节点》JGT11-2009的规定。

4.2.3钢管构件长度计算

根据设计图中两球中心距,考虑装配间隙及焊缝收缩量,计算钢管棒加工长度(见图4.2.3)。钢管棒长度计算公式为:

L——设计两球中心距

L1--零件加工长度

R1、R2——空心球外圈半径

a——钢管杆内半径

b——各焊缝间的间隙

c——每条焊缝的焊缝收缩量(该值由试验确定)

4.2.4 钢管棒材切割加工

焊接球节点钢管棒材应在车床上进行切割、坡口加工,棒材长度允许偏差±1mm。

4.2.5 小单元焊接顺序

小单元组装时应选择合理的焊接工艺顺序,减少焊接变形和焊接应力。焊接顺序应从小单元中部向两端发展,保证每条焊缝都能自由收缩。任何情况下都不得同时焊接同一根杆件两端的焊缝。

4.2.6 小机组提升

小机组在专用夹具上完成第一道焊接后,即可从专用夹具上吊起,稳定放置在钢平台上进行第二道焊接,直至全部焊接完成。这样可以充分利用夹具,进行流水线作业,提高工作效率,然后再用履带吊吊至准备现场,进行下一道工序的高空组装。

4.3 外缘逐圈高空焊接

4.3.1 脚手架搭设

脚手架塔架可与小单元预制同时安装,由于外缘拼装由外向内,因此脚手架搭设顺序也应由外向内进行。脚手架搭设应满足现场施工的需要。主要荷载有:构件自重、施工人员移动荷载、点焊定位的预制单元微调、采取变形预防措施的临时支撑、连接杆自重等。脚手架材料应符合有关规定。扣件螺纹完好,紧固扭矩为39-49Nm(4-5kgfm),最大不超过59Nm。

脚手架参数的确定与校核依据《建筑施工手册9-1脚手架工程》及本章部分图表,根据搭设高度,采用表中“砌体”类型脚手架,确定立杆纵、横间距a、b。

负荷确定

a=1.2米

b=1.6米

高=1.6米

h—步距

根据a、b、h,由于9-10,允许架设高度为Hmax=68(工作层数为1)。

实际搭设时未考虑各种因素的影响,手册规定安全系数应增加1.5-1.7,脚手架搭设的最大安全高度为:

脚手架立杆下面最好放置支撑底座,在填土场地搭设脚手架时,立杆下面至少要放置木块,填土要压实,必要时木板上面要放置槽钢。

脚手架搭设顺序为:扫地杆→逐根立杆→将立杆用扫地杆紧固→紧固小扫地横杆与立杆或扫地杆→安装第一根大横杆(与立杆紧固)→安装第一根横杆→第二根横杆→加临时斜撑杆(上端与第二根大横杆紧固)→第三、第四根大横杆、小横杆→墙体连接杆→安装立杆→加剪刀支撑→铺脚手板。

立杆垂直偏差:高度在30m以内时,不应大于高度的1/200。其他大横杆、小横杆、剪刀撑等的偏差均应在规定范围内。

铺设脚手板的操作层必须安装护栏和踏板,栏杆高度为0.8-1m,踏板也可用距脚手板面0.2-0.4m的低栏杆代替,垫块必须铺设平整、稳定,不得悬空。

4.3.2 三维空间坐标的控制

对于大跨度球面网架结构,必须采用精密仪器进行球节点的空间定位,因此需要将原始坐标换算成极坐标,采用点测角、高程定位的方法确定球节点的空间位置钢结构网架工程,只有借助经纬仪、远红外测距仪、水准仪等才能达到设计精度。国内外大量资料表明,以点中心定位、从外圆向内安装更有优势,可以减少闭合误差。我们根据吊装能力从外向内分成四条环带,采用流水作业。小单元地面预制后,在空间逐环拼装,每条环带上的小单元球节点在脚手架上安装一个球基座,经测量后,此基座的三维空间坐标就完整了。

整体、小单元球节点相互对应,应检查尺寸、坐标并记录。由于作业是从外向内进行,可采用三仪定位法(见图4.3.2)。脚手架上的球座应制成便于调整的形式,调整后应临时固定。

4.3.3 高空装配

小单元都是在场馆外预制,因为场馆内是吊车起重运输现场,采用80t履带吊可以解决水平运输和吊装,比塔吊更有优势。

组装顺序应以任意合适的直径为基准,对称组装。在两个对称的半圆中,从中间向两侧进行。整个环带中留有两处自由膨胀缝,以消除组装焊接时产生的焊接应力。保证连接杆焊缝的收缩量。连接时可用简易工具调整各小单元部件的位置。第1圈与第2圈焊接完毕后,再将第1圈与第2圈连接并用杆焊接在一起。第3圈焊接完毕后,再将其与第2圈连接并用杆焊接在一起,直至完成。小单元高空组装采用80t履带吊吊装。

4.4 中心环吊装

中心圆是第三圆(第四圆为悬臂部分)内的中心部分,此部分的直径根据起重能力而定,我们取中心圆直径为35m,重量为32t。

中心环网架在地面拼装,小单元预制后,在中心杆立起后由外向内焊接,吊装到位后拆杆,焊接中心杆预留部分。中心环网架焊接完成后,将中心预留部分的连杆、球头放在网架脚手架上,一起吊装。吊装时,先试吊变形,如无变形,经多次试吊后方可吊装。

杆的牵绳绑在焊接好的第三圈网架上。采用1200×1200格构钢杆。杆全长40m(长度可延长、缩短),最大起重量45t,两边对称吊装。吊装到位后,在设计标高处用导链固定中心圈网架。并与三圈对应球头对齐。再将中心部分与第三圈脚手架连接好,进行安全防护,然后焊接连接杆。特别注意锁紧卷扬机牵引绳,以作双保险。由于网架的几何尺寸和空间坐标已在地面找正校对,吊装到位后只需找准相对位置即可。全部焊接完毕,拆除杆。详细计算可按双卷扬机对称吊装单杆计算。

4.5 拆卸中心环支架

中心环网架与外环合拢后,整个球面网架就完成了。中心抱杆超出穹顶。拆除方法是用80t履带吊将抱杆吊起,逐节拆除底部螺栓。用20t吊车将底部节段吊起,以此类推。抱杆拆除后,穹顶最高点的空置部分(抱杆留下的孔)用球杆连接。

质量标准

05

5.1 技术条件

5.1.1材料及焊条应严格按照GB700-2006、GB5117、GB5118的要求进行物理、化学和力学性能复验。

5.1.2钢球应符合《钢格栅焊接球节点》JGJ11-2009的规定。球应进行力学试验,其极限承载力应符合《钢格栅焊接球节点》JGJ11-2009的规定。肋球及肋板应位于上、下弦杆平面内。

5.1.3支撑平整度:板材两端偏差应≤3mm,相邻支撑高差应小于L1/800且≯300mm(L1为两支撑间距离)。

5.1.4 无缝钢管件长度允许偏差为±1mm,单件高度允许偏差为±2mm,上弦对角线允许偏差为±3mm,上下弦节点中心偏差为2mm,当条状或块状网格单元长度不大于20m时,拼接边长允许偏差为±10mm,当条状或块状长度大于20m时,拼接边长允许偏差为±20mm,整体装配前应准确放线,放线允许偏差分别为边长和对角线长的1/10000。

5.1.5焊接应按GBJ205《钢结构工程施工及验收规范》的要求进行,对受拉焊缝需进行20%超声波检测(但在施工中实际扩大到50%超声波检测),二次焊缝需进行超声波检测。

5.2参考标准:

JGJ7-91网架结构设计与施工规范;

GBJ205钢结构工程施工及验收规范;

GB699优质碳素结构钢牌号和一般技术要求;

CB3087 中低压锅炉用无缝钢管

GB222钢的化学分析取样方法及成品化学分析允许偏差;

GB228金属拉伸试验方法;

GB223铁及合金化学分析;

GB2975钢的力学性能与工艺性能试验取样规则。

《钢格栅焊接球节点》JGJ11-2009的要求

安全措施

06

该工程高空作业较多,施工难度大,高空作业的安全措施尤为重要。

6.1脚手架的搭设必须按规定进行,稳定性方面必须有1.7倍的安全系数(Hmax应增加1.7倍)。哈尔滨建筑学院徐学宝教授对脚手架的稳定性进行了研究和试验。在缺乏精确试验依据的情况下,尽量按手册要求进行搭设;

6.2 脚手架板应两端绑扎在脚手架上;

6.3 周围应设有扶手和护栏

6.4 必须有安全网;

6.5高空作业时,必须佩戴安全帽、系安全带,否则不准作业;

6.6施工现场脚手架下严禁任何人行走、站立和操作;

6.7进行班前安全宣讲,详细填写安全记录;

6.8 电气设备必须良好接地,必须有漏电保护器,特种设备必须由专人操作;

6.9非维修电工不得随意接线,临时供电应按正式安装执行;

6.10建立安全值班制度,项目组每班设一名安全值班领导;

6.11建立安全责任制,除有一名负责现场安全的领导外,每班还配备两名专职安全员,负责监督各区域、各区块的安全工作;

6.12严把防高处坠落作为施工安全重点,加强监管;

6.13现场必须遵守天津市劳动局(198)津老虎字第406号关于发布《天津市高处作业安全技术管理规程》的通知和国家标准GB6067-85《起重机械安全规程》的规定;

6.14 每位从业人员必须经过三级安全技术教育,电工、电焊工、起重司机、大型动力设备操作工等特种作业人员必须持有安全操作证。