“吊装高度已达设计标高!”9月3日上午10时37分,随着对讲机里传来报告,经过两天的施工,总吊装重量7200吨的北京新机场南航基地一号机库钢结构屋架整体吊装顺利到位。这标志着由山西建投建设集团东北公司承建的亚洲最大机库钢结构项目顺利封顶。项目团队在质量、效率、创新等方面展现出诸多亮点承建钢结构工程,超大跨度整体吊装施工技术的丰富和提升,为“山西建设方案”再添亮色。

大的

面积相当于80个篮球场

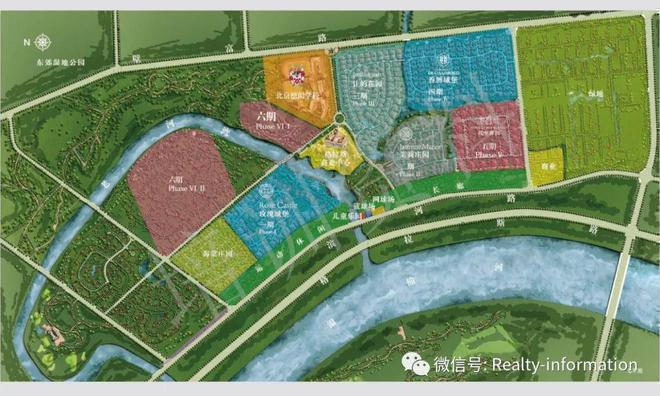

北京新机场南航基地一号机库总面积3.9万平方米,相当于5个足球场或80个篮球场,是北京新机场南航基地单体面积最大的项目,建成后将成为亚洲最大的飞机维修机库。该机库将设有5个宽体飞机机位和3个窄体飞机机位,最多可容纳包括2架空客A380和3架波音777在内的12架飞机同时维修。

机库屋面为长404.5米、宽97.5米、重7200吨的钢结构屋架,采用桁架与空间网架相结合的“W型”混合结构体系,东北公司李洪武介绍,这种结构体系可以最大程度地节省钢材,增大屋面跨度,减少支撑柱,使机库可用空间大大增加,造型也更加美观,使一号机库成为全国领先的“超低空超大跨度机库”。

精制

误差小于2厘米

这个有80个篮球场那么大的屋顶承建钢结构工程,由2万多根焊条组成,整体误差不能超过正负2厘米。如此庞大的工程,对精度的要求极其严格,就连负责焊接的工人也是“百里挑一”,“每个人都必须有5年以上的焊接经验,焊接停工时间不能超过3个月,进场前还要经过严格考核,施工中每一位焊工都要打上自己的钢印,实现焊接质量控制到人,全程可追溯。”一号机库钢结构共完成42056道焊缝,现场所有焊缝经过超声波自检和按要求三次检测后,焊缝一次性探伤合格率达99%以上。

稳定的

31点同步改善

通过层层推敲,保证了拼装精度,但如何将如此巨大的钢网架顺利从地面吊装到30米左右的高度,依然是一个难题,一是受力点需要准确定位,二是要保证受力点位置,三是要同时提高受力点的精度。

项目部前期通过BIM设计、计算机模拟计算确定了31个吊点,为保证模拟的准确性,项目部在吊装过程中还使用了自行研制的应力应变检测仪、红外测距仪等,较高的控制精度和较强的控制能力保证了各吊点结构位置的同步性,相距几十至几百米的相邻吊点同步误差控制在10毫米以内,满足结构要求。

8月18日,项目开始预顶升,历时约2小时,将厅门网架顶升至4.083米并与门头桁架连接;9月1日正式开始整体顶升,9月3日顶升高度达25.542米,两次累计顶升高度29.625米,平均顶升速度约3米/小时。

该项目从5月初开工到竣工历时120余天,项目极为精细的施工管理、前沿技术的创新应用以及精益求精的工匠精神得到了甲方及监理单位的高度评价和赞扬,这是东北公司继北京新机场“凤凰展翅”航站楼项目西北、西南候机厅钢结构工程之后的又一个项目,也是山建工助力中国迈入航空强国新时代的又一积极贡献。

来源:省国资委

编辑 | 冯毓贤