01

前言

随着我国市场经济的发展和科技的进步,建筑市场的需求不断增大,高层、超高层结构越来越多。普通钢筋混凝土结构为了满足高层建筑的承载力要求,会相应增加柱网密度和梁、柱截面尺寸,这样不仅会降低结构的抗震性能,而且会大大降低建筑本身的使用功能和可用面积百分比。因此,刚性结构应运而生,并得到越来越广泛的应用。刚性结构中钢梁柱节点与钢筋如何方便可靠的连接,一直是一个备受争议的话题。本方法有效地解决了钢梁柱节点与钢筋的连接问题。

02

方法特点

2.1解决了梁柱节点处钢筋密度较大造成有效连接不上的难题。

2.2降低了工人的施工难度,便于节点处钢筋绑扎,保证了施工质量,提高了施工进度。

2.3减少了型钢与钢筋连接处的施工强度,提高了工效,缩短了施工工期。

03

适用范围

适用于刚构结构中的框架结构、框架-剪力墙结构、底部大空间剪力墙结构、框架-核心筒结构、筒中筒结构等结构体系。

04

工艺原理

4.1在原设计图纸基础上,依据《钢结构设计规范》(GB50017-2003)、《钢-混凝土组合结构技术规范》(JGJ138-2001)、《钢-混凝土组合结构施工》(04SG523)、《钢筋机械连接技术规范》(JGJ107-2010)、《高层民用建筑钢结构技术规范》(JGJ99-98)、《建筑钢结构焊接规范》(JGJ81-2002)、《钢结构高强度螺栓连接设计、施工及验收规范》(JGJ81-2002)、《钢结构工程施工质量验收规范》(GB50205-2001)进行优化设计,确保工艺的可行性。

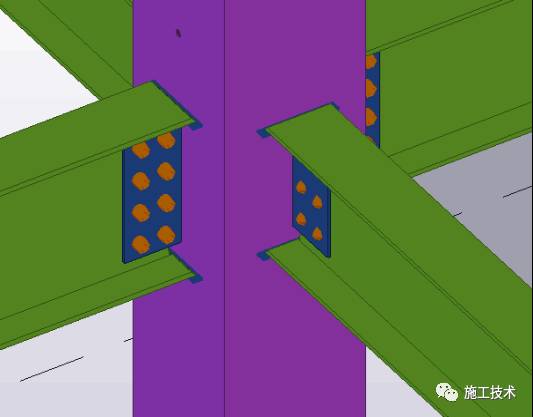

4.2在原设计基础上对钢梁柱节点进行优化,梁、柱主筋采用钢柱上焊接直螺纹套筒连接。

4.3梁柱节点处,支撑板焊接在钢柱上,并与梁主筋连接采用双面焊,保证梁主筋两侧分别采用套筒连接、焊接,便于梁筋的绑扎,提高工程质量和施工进度。

4.4 梁柱节点处穿过柱腹板的梁主筋采用腹板上开孔、直接穿过梁内腹板与梁端套管连接。

4.5节点处的套管、支撑板、开孔等全部在工厂加工,保证节点工程质量,减少现场工作量,加快工程进度。

05

施工工艺及操作要点

5.1工艺流程:

深化各节点图设计→工厂加工、生产、运输→埋设地脚螺栓及预埋底板→基础板混凝土浇筑→预埋底板与钢柱焊接连接→焊缝处理→超声波探伤→检验合格后绑扎外柱钢筋、安装钢梁→超声波探伤→检验合格后支模板→绑扎钢筋、验收→浇筑混凝土

5.2操作要点:

5.2.1钢梁柱节点优化设计

5.2.1.1 应根据受力状况、设计要求的节点连接形式,按照施工方便、受力可靠、经济合理的原则,确定具体的连接方式,并编制详细的节点连接图。

5.2.1.2 在钢梁柱节点处,梁的主筋需穿过钢柱翼缘板,考虑到翼缘板上不能有孔洞,并遵循最小等强连接原则,在钢柱翼缘板处焊接主套管,将其与梁的主筋连接。

5.2.1.3 若相邻钢柱翼缘板同时采用焊接套筒,不利于钢梁/梁钢筋的绑扎,因此在相邻钢柱翼缘板上焊接支撑板,使主梁钢筋焊接在翼缘板上。施工时先绑扎套筒一端的梁钢筋,再焊接端梁钢筋。

5.2.1.4 钢梁柱节点处,位于钢柱腹板处的梁主筋采用腹板开孔,梁主筋穿过腹板并与梁中部梁端套筒连接。

5.2.1.5钢梁柱节点处柱主筋位于钢梁处,若柱主筋偏离钢梁两侧,将导致钢梁两侧钢筋密集,柱主筋间距错位,不利于该位置模板支撑。因此在钢梁上上下下焊接套筒,通过套筒将柱主筋连接起来。

5.2.1.6 施工细部设计及绘制应按照《施工细部设计指南》的规定进行,保证施工细部设计的正确性和整个工程施工细部图纸的统一性。设计蓝图确定的杆件截面图、标准节点图均应在三维空间中造型。

梁柱节点图

钢型材的 3D 建模

钢柱焊接支架

钢柱焊接套筒

钢法兰上的孔

5.2.2 节点工厂化加工

H型钢焊接组装完成后,按优化设计进行节点布置,钢材放置稳定,保证套筒垂直定位准确无偏差,套筒与支撑焊接采用CO2气体保护焊,使用ER50-6焊丝。

5.2.3 钢结构安装

5.2.3.1钢柱安装

柱底部节段吊装前,必须对基础进行复测合格,并根据柱顶标高在柱吊装前做好建筑物定位轴线、基础上柱的定位轴线及标高、柱标高检测标志点,使柱底、柱顶位置一致。

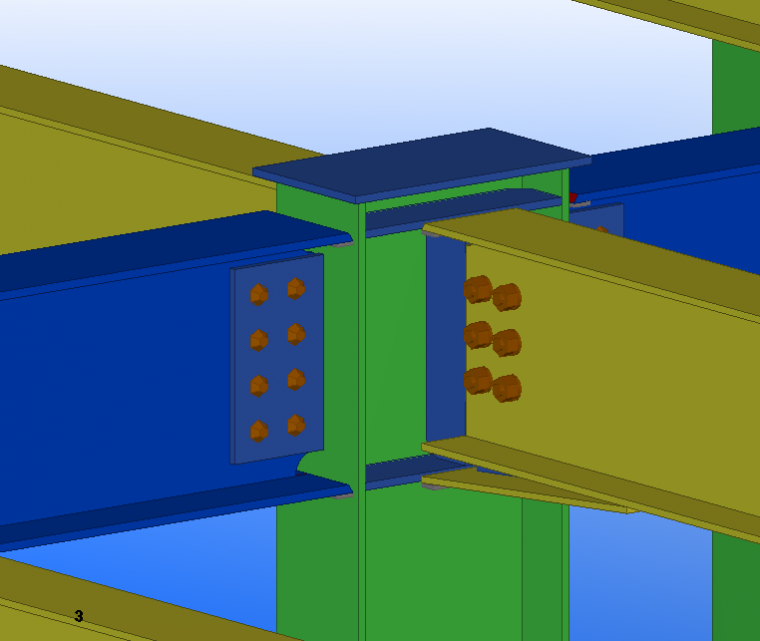

5.2.3.2 梁柱连接

梁采用螺栓焊接拼接时,腹板高强螺栓在翼缘焊接前应处于初拧状态。钢梁吊装到位后,应按施工图找正。对于较长梁的安装,应先用冲头将梁两端孔位拧紧找正,再用普通螺栓紧固。普通安装螺栓数量不得少于该节点螺栓总数的30%,且不得少于两根。形成稳定的框架后,最后打入高强螺栓。

5.2.3.3 现场焊接

现场焊接按柱-柱节点焊接→柱-梁螺栓焊接组合节点焊接→柱-梁、梁-梁满焊节点焊接的顺序进行;焊接完成后按优化进行节点箍筋、边柱梁主筋弯头锚固焊接。焊接采用CO2气体保护焊,焊丝为ER50-6焊丝。

5.2.4 梁、柱节点钢筋处理

梁、柱主筋穿过型钢截面,梁、柱钢筋交错,增加了施工难度;阳光城国际广场项目为超高层结构,钢筋直径大,钢筋密集,常规处理方式无法解决钢筋无法放置的问题。在优化型钢截面的基础上,针对钢梁柱节点具体做了如下处理:

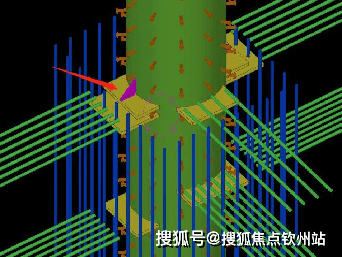

5.2.4.1 钢梁柱节点处柱配筋处理

1)由于本工程所用柱箍筋多为HRB400φ14箍筋,在钢筋绑扎过程中,特别是在钢梁柱节点处,箍筋需穿过梁柱钢筋,施工难度大。根据设计审批,本工程采用将箍筋做成U型后穿过钢柱腹板后再焊接的方式。

钢柱布置示意图

钢梁柱节点处柱箍筋开孔示意图

2)当钢柱主筋较密时,每根钢梁翼缘板处约有两根柱主筋。若柱主筋偏离钢梁两侧,将导致钢梁两侧钢筋较密,柱主筋间距错位,此位置的模板也难以支撑。在设计认可的基础上,钢梁柱主筋与柱主筋采用位置焊套筒连接。

钢梁柱节点处柱筋与钢梁套筒连接

5.2.4.2 钢梁柱节点处梁筋处理

1)钢梁主筋穿过钢柱翼缘板时,传统工艺是在钢翼缘板处钻孔加固翼缘板,钢筋穿过翼缘板在梁端1/3处连接;当钢柱为十字柱时,所有梁筋均穿过钢柱,造成该处钢筋集中,施工难度较大,且钻孔会增加钢柱截面损失率;为解决该问题,在设计允许的前提下,在梁主筋穿过钢柱翼缘板处焊接套筒与梁筋连接;而对于穿过钢柱腹板方向的钢筋,在此位置直接采用机械钻孔,孔径比梁主筋大1#。梁主筋穿过后,在梁端及梁1/3处通过套筒连接。

钢梁柱节点处梁钢筋与钢柱套筒连接

2)对于钢梁柱节点处穿过钢柱翼缘板的梁筋,如果两端同时使用套筒,将造成梁筋绑扎困难,主梁筋的长度和紧固程度难以控制。为了解决这一问题;在设计允许的情况下,将穿过梁另一端钢翼缘板的主筋焊接在钢柱上,方式是在钢柱上焊接支撑板,主梁筋与钢柱的连接采用与支撑板双面焊接的方式。

钢梁柱节点处梁钢筋与钢柱支撑板的焊接

3)当梁主筋在梁柱节点处穿过钢柱腹板时,腹板在加工工厂内直接机械开孔,不加钢筋。梁主筋由开孔穿入梁内,在梁端1/3处用套管连接或穿过开孔后直接锚固。

梁钢筋穿过钢梁柱节点处的腹板

5.2.4.4 钢梁柱节点钢筋安装注意事项:

1)钢筋绑扎前,根据钢梁柱节点优化情况,控制梁、柱主筋下料长度,尽量避免因长度问题造成二次返工。

2)绑扎钢梁钢筋时,先用套管绑扎一端的梁钢筋,再在支撑板焊接的一端绑扎梁钢筋。

3)当钢柱为端柱时,直锚长度不足,需采用弯锚。采用弯锚直接将梁穿过腹板较困难。因此,将梁主筋穿过钢柱腹板,焊接在预制的弯头上。

钢边柱处梁钢筋连接

4)梁柱节点处的柱箍筋,截取U型箍筋时,短边宜取1/3b,长边宜取2/3b+10d(b为断开边箍筋长度),尽量保证在便于焊接的一侧断开。绑扎箍筋时,尽量使长边与短边错开。

5)梁柱节点处箍筋焊接时,采用CO2气体保护焊,焊丝采用ER50-6焊丝。

6)节点处钢柱腹板上的孔应比穿过其中的梁钢筋大一号钢结构预埋地脚螺栓弯了怎么处理,孔应在工厂采用机械方式开孔,严禁现场开孔。

06

材料和设备

6.1 材料

6.1.1 钢材材料为低合金高强度结构钢热轧厚钢板和有Z向性能要求的Q345B钢板。

6.1.2 采用的焊丝为ER50-6焊丝(CO2气体保护焊)、HJ101焊丝(埋弧焊材)。

6.1.3套筒采用HRB400强度套筒。

6.1.4 高强度螺栓采用10.9级摩擦扭剪型,摩擦面抗滑移系数Q235为0.45,Q345及以上为0.50。

6.2 设备状态

07

质量控制

7.1 实施标准

《钢-混凝土组合结构建筑》(04SG523)、《钢筋机械连接技术规范》(JGJ107-2010)、《高层民用建筑钢结构技术规范》(JGJ99-98)、《建筑钢结构焊接规范》(JGJ81-2002)、《钢结构高强度螺栓连接设计、施工及验收规范》(JGJ81-2002)、《钢结构工程施工质量验收规范》(GB50205-2001)、《圆柱头焊钉》(JGJ81-91)、《钢制压力容器对接焊缝超声波探伤》(JB1152-82)。

7.2钢结构安装质量要求

在钢结构安装工程质量控制过程中,必须将安装、测量、焊接融为一体钢结构预埋地脚螺栓弯了怎么处理,突出测量的重要性,三者要紧密配合,相互制约。钢结构工程安装过程中梁的起拱、柱的预调矫正等变形控制也极其重要,不应低于《钢结构工程施工质量验收规范》(GB50205-2001)的合格标准及设计图纸规定的其他要求。

7.2.1 为了获得正确的测量结果,符合精度要求,经纬仪、水准仪、钢尺在施工测量前必须经计量部门校准;垂直度和标高必须控制在钢结构验收规范的允许范围内。

7.2.2 构件安装质量分项控制

08

安全措施

8.1施工现场应建立严格禁止吸烟制度,对违反规定的吸烟者应予以严厉处罚。为确保全面禁烟,应在施工现场指定位置设置吸烟室,并在室内放置存放烟蒂、烟灰的桶及必要的消防器材。

8.2 氧气、乙炔气、CO2气体应放置于安全场所,相互之间应保持一定的安全距离,并按规定正确使用。工具室、操作平台、安装好的楼面及地面临时设施等应设置足够数量的灭火器。焊接、气割作业前应观察周围环境有无易燃物,并用火花捕捉器捕捉火花,以防火灾。

8.3 坚持现场用火审批制度。电焊作业必须由合格的专业技术人员进行,并办理用火许可证。作业时必须随身携带灭火器,加强防火检查,严禁违规行为。

8.4防火工作在不同施工阶段应有不同的侧重点。结构施工时,应注意焊接作业及现场照明设备,加强防火。特别是高空焊接时,火花可能落到几层楼,应注意焊接下方的防火措施。与焊接、切割、打磨等有关的固定式或便携式设备都是潜在的火灾隐患。

8.5新进施工现场作业人员必须接受防火教育,重点区域必须派驻消防员,施工现场必须有值班人员昼夜执勤,确保做好“四防”工作。

8.6 两米以上高空作业时,必须使用安全带,并系在固定物体上。

8.7 带电作业时,应戴安全帽、安全鞋;戴绝缘手套。

8.8 严禁酒后工作

8.9高空作业设施、设备施工前必须经过检查,确认完好后,方可投入使用。

8.10施工现场可能掉落的一切物体应先清除或固定好。高空作业所用材料应堆放稳定,不得妨碍通行和卸货。随手使用的工具应放在工具袋内。作业时过道内残留材料应及时清理,不得随意抛掷或掉落。通行时严禁抛掷物品。

8.11 操作平台及周围应安装钢丝防护网,防止焊渣飞溅落下伤人

8.12 悬空作业是指作业人员在空中进行的高空作业。悬空作业应有牢固的立足点,作业场所应设置栏杆、防护网等安全措施。

8.13 夜间施工时,应有充足的照明和足够的夜间施工材料,以保证需要时能继续施工。

09

环境保护措施

9.1 施工现场的建筑材料、构件应按规范分类、有序存放,并做好标志和临时摆放,严格按照施工总体方案摆放,不得乱堆、挪用。

9.2 构件运输至施工现场后,尽量减少鸣喇叭,减少噪声污染。

9.3对施工机械进行全面的检查、维修和保养,确保设备始终处于良好状态,避免噪音、泄漏、废油、废物等造成的污染,消除重大安全隐患。

9.4施工过程中应按照《中华人民共和国环境保护法》等国家和地方法律法规的要求组织施工,采取有效措施避免施工扰民,妥善处理与周边居民的关系,积极接受社会监督。

9.5在施工现场边界设置噪声监测点,用声级计随时测量现场噪声级。一旦发现施工噪声超标,能及时发现、及时治理,将噪声控制在国家规定的范围内。如噪声超过《建筑施工现场噪声限值》标准的,应及时对施工现场噪声超标的相关因素进行调整,达到施工噪声不扰民的目的。

9.6根据白天、夜间不同的环境噪声标准(分贝),合理协调安排各施工项目施工时间。

9.7合理安排施工时间,避免中考、高考期间夜间施工。

9.8 夜间照明仅照亮施工区域,不会影响周边社区。

9.9 限制夜间电焊弧光污染。

10

效益分析

10.1阳光城国际广场项目未采用该工法施工前,不仅不能解决型钢、钢筋连接问题,而且不能满足工期要求。采用该工法施工后,工期由10d/c压缩为7d/c,节省工期约60天,大大节省了周转材料及各种设备租赁费和管理费用。

10.2通过节点优化,降低施工难度,减轻施工强度,提高工效。

10.3阳光城国际广场共使用φ25套筒14008个,每个套筒成本2.9元,焊接每个成本3.0元,共计14008*(2.9+3.0)=82647.2元。按2013年市场价格计算,HRB400直径25钢筋成本3750元/t,按一级抗震采用C35混凝土,每根钢筋锚固长度为37d=37*0.025=0.925m,每根锚固钢筋价格为:3750*0.925*0.00617*25²/1000=13.38元,14008个接头共计14008*13.38=187427.04元; 综上所述,阳光城国际广场共节省了187427.04-82647.2=104779.84元。

10.4通过应用节点施工法,克服了传统施工存在的施工难度大、工期长、施工质量难保证等困难,获得了业主的一致好评,树立了南通二建的铁军风范。

11

应用

在建的阳光城国际广场项目位于太原市长风商务区,北临吉府北街,东临谢园路,南临长兴南街,西临吉府西路,南侧为市政公园,北侧为政府办公楼及五馆新馆。主体结构采用钢混框架核心筒结构,建筑面积201950平方米,最高钢梁144.6米,钢梁最长单跨19米;主体结构于2013年4月30日至2014年12月3日竣工。

12

真实图片

钢梁安装完成

钢柱安装完成

钢梁柱节点

钢梁、柱安装完毕

阳光城钢铁愿景

钢结构视觉

钢结构视觉