一、检测方法及抽样

焊接质量检查在钢结构质量保证体系中很关键,它涉及焊接工作的整个施工过程,包含焊接前检查、焊接中检查以及焊接后检查。现在简单介绍一下焊后检查的相关内容。

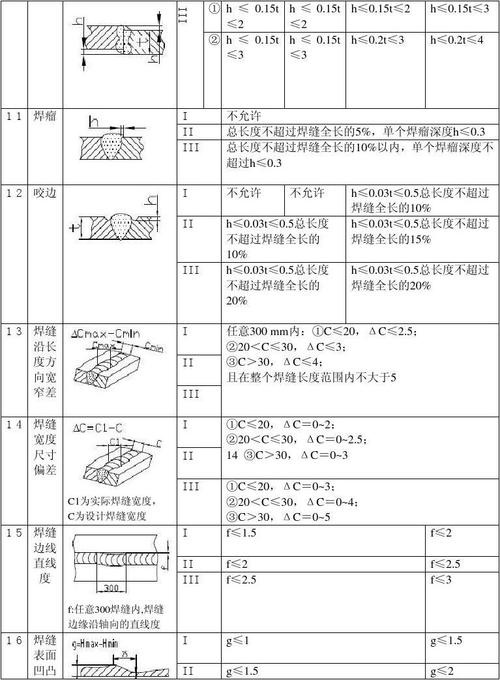

焊后检查包含外观检查以及焊缝内部缺陷的检查。外观检查主要是通过目视检查(Ⅵ),并且借助直尺、焊缝检测尺、放大镜等工具来进行。同时在钢结构施工及验收规范中,焊缝按质量检验标准分为,还辅以磁粉探伤(MT)和渗透探伤(PT)来检查表面和近表面的缺陷。而内部缺陷的检查主要运用射线探伤(RT)和超声波探伤(UT)。

1、钢结构焊缝质量分级

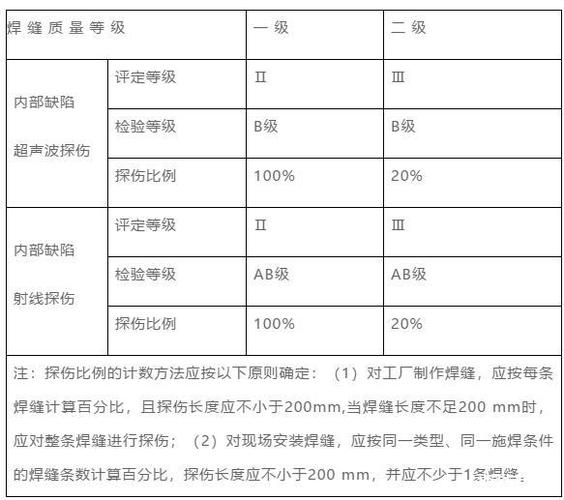

建筑钢结构中,一般会把焊缝划分成一级、二级、三级这三个质量等级。不同质量等级的焊缝,其质量要求有所不同,所规定采用的检验比例以及验收标准也各不相同。《钢结构设计标准》GB 50017 的第 11 章依据结构的重要性、实际承受荷载的特性、焊缝的形式、工作环境以及应力状态等因素来确定焊缝的质量等级。

2、无损检测方法的选用

(1)超声波探伤和射线探伤的选用。

表1-13为超声波探伤和射线探伤方法的分析和比较。

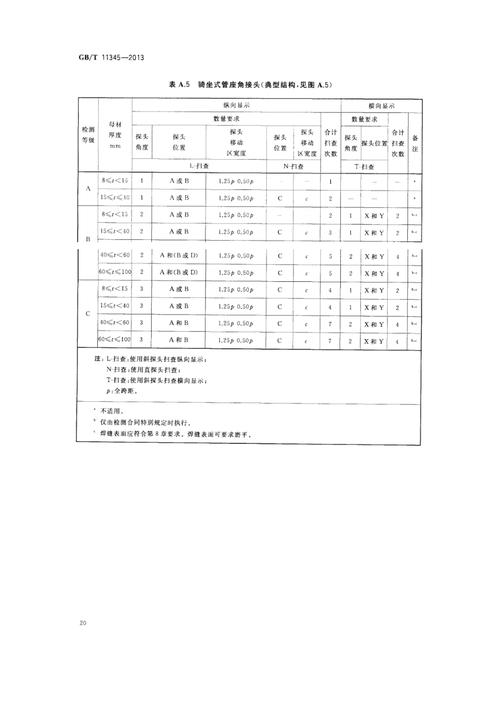

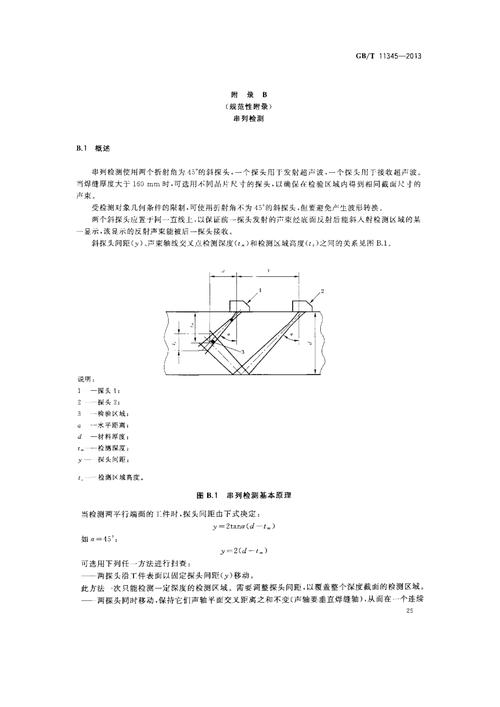

钢结构节点形式多样,其中 T 形接头和角接接头数量较多。在探伤方面,超声波探伤比射线探伤的适用性更好。从表 1-14 中两种方法对各种内部缺陷检测能力的对比可以看出在钢结构施工及验收规范中,焊缝按质量检验标准分为,超声波探伤更利于检出对钢结构危害性大的缺陷。另外,在钢结构的制作与安装期间,因为环境条件存在限制,运用射线探伤通常是很困难的。超声波探伤更适宜于对钢结构内部的缺陷进行检测。如今,超声波探伤被当作建筑钢结构质量检测的主要方式,而射线探伤的应用在逐渐变少。

磁粉探伤和渗透伤方法的选用情况在表 1-15 中有体现。磁粉探伤有其特定的适用范围,渗透伤也有其相应的适用范围,这些适用范围都在表 1-15 中得以呈现。

钢结构焊缝检测时,磁粉探伤的灵敏度比渗透探伤高。尤其在焊缝表面不规则以及清洗困难的情况下,渗透探伤效果不佳,并且渗透探伤既费时又费力,成本还高。所以,对于用铁磁性材料制作的构件,应尽量采用磁粉探伤方法。只有当由于结构形状(像空间狭小)或者材料等原因(例如材料为奥氏不锈钢)而不能使用磁粉探伤时,才可以选择渗透探伤法。

3、检测范围及抽样检测技术

(1)检测范围

依据结构的重要性、焊缝的受力状况以及材料等这些因素,通常会规定选用合适的检测方法,并且规定不同的检测范围。

完全检测意味着对特定范围或类别的所有焊缝都进行 100%的检测。

完全检测适用于如下场合。

从工程状况方面来看,焊缝的不合格率比较高,无法达到事先规定的质量水准。

因存在不合格焊缝且未被检测出,从而引发了人身事故,或者给后续工程以及消费者带来了重大损失。

2)局部检测:指对特定部位进行检测。

若规定进行局部检测,就应当在图纸或合同文本中明确地标明待检焊缝的检测部位的长度以及检测合格的级别。

抽检是在特定范围之内,按照规定的抽样方法,以规定的比例去选择检测部位,然后对这些部位进行检测。