钢结构焊接工程检验批可按相应钢结构制造或安装工程检验批的划分原则,划分为一个或几个检验批。焊缝应冷却至常温后再进行外观检验。由于裂纹用肉眼直接观察困难,外观检验时应采用放大镜观察,并应提供充足的光线。外观检验合格后再进行无损检测。具体检验时间应符合现行国家标准《钢结构焊接规范》GB 50661的规定。焊接后应按焊接工艺规定对相应的焊缝及部位进行标记,以加强焊工焊接质量的动态管理,使钢结构工程焊接质量现场管理更加直观。

1、焊接工程检验主要控制项目:

(1)焊接材料与母材的配套应符合设计文件的要求和现行国家标准的规定。焊接材料使用前应按照其产品说明书和焊接工艺文件的规定进行烘烤和贮存。

(2)在钢结构施工焊接中,焊工是一类特殊的工种,焊工的操作技能和资质对工程质量起着保证作用。持证焊工必须在其焊工资格证书规定的认可范围内进行焊接,无证焊工严禁焊接。

(3)由于钢结构工程无法对焊接节点、焊接接头进行现场实物抽检,探伤检测只能确定焊缝的几何缺陷,而不能确定接头的物理化学性能。为保证工程焊接质量,在构件制造、结构安装施工焊接前,应进行焊接工艺评定,同时根据焊接工艺评定结果,制定相应的施工焊接工艺规范,并在焊接过程中进行全过程质量控制。在焊接产品质量控制方面,过程控制比焊后无损检测更为重要,特别是对于高强度钢或特殊钢。产品制造过程中的工艺参数对产品性能和质量的影响更为直接,造成的不良后果更难以恢复,同时又无法用常规无损检测手段检测出来。因此,正确的工艺检验程序和方法是保证产品质量的重要手段。建设单位应按照现行国家标准《钢结构焊接规范》GB 50661的规定进行焊接工艺评定,根据评定报告确定焊接工艺,编写焊接工艺规范并实行全过程质量控制。

(4)设计要求的第一、二级焊缝均应做内部缺陷无损检测。第一、二级焊缝的质量等级及检测要求应符合下表的规定。第一级焊缝应100%检验,第二级焊缝应抽样检验。对于钢结构厂制造的长度大于1m的焊缝,应按规定的比例对每条焊缝进行检验。抽样检验位置为焊缝两端,检验长度不小于200mm。这样有利于保证每条焊缝的质量。对于长度小于或等于1m的焊缝,可按同类焊缝数量的百分比进行检验。钢结构安装中焊缝多为梁柱连接焊缝,一般较短,每条焊缝的长度大多在250mm~300mm之间,按焊缝数量抽样检验是可行的。对于长度大于1m的现场安装焊缝,也可按每条焊缝规定百分比进行检验,取样检验位置、检验长度与工厂制造的焊缝相同。

注:二次焊缝检查比例的计算方法应按以下原则确定:工厂化焊缝比例按焊缝长度计算,检查长度不小于 200mm;当焊缝长度小于 200mm 时,应对整条焊缝进行检查;现场安装焊缝比例应按同类、相同焊接条件下的焊缝数量计算,且不应少于 3 条焊缝。

(5)根据结构受力情况不同,现行国家标准《钢结构焊接规范》GB 50661将焊缝质量分为三个质量等级。内部缺陷一般可用超声波检测和射线检测来检测。射线检测具有直观、一致性好的优点,但射线检测费用高、操作程序复杂、检测周期长。特别是钢结构大部分为T型接头和角接头,射线检测效果较差。另外,射线检测对裂纹、未熔合等危险缺陷的检出率低。超声波检测则刚好相反,操作程序简便、快速,对各种接头形式适应性好,对检测裂纹、未熔合有较高的灵敏度。因此,钢结构内部质量控制多采用超声波检测,一般不采用射线检测。除非不能采用超声波检测或对超声波检测结果有怀疑,可用射线检测来补充或验证。焊缝内部缺陷的无损检测应符合下列规定:

1)采用超声波检测时,超声波检测设备、工艺要求和缺陷评定级别应符合现行国家标准《钢结构焊接规范》GB 50661的规定;

2)当不能采用超声波检测或对超声波检测结果有疑问时,可采用射线检测进行验证。射线检测技术应符合现行国家标准《焊缝无损检测射线检测第1部分:X射线和γ射线底片技术》GB/T 3323.1或《焊缝无损检测射线检测第2部分:采用数字探测器的X射线和γ射线技术》GB/T 3323.2的规定。缺陷评定等级应符合现行国家标准《钢结构焊接规范》GB 50661的规定。

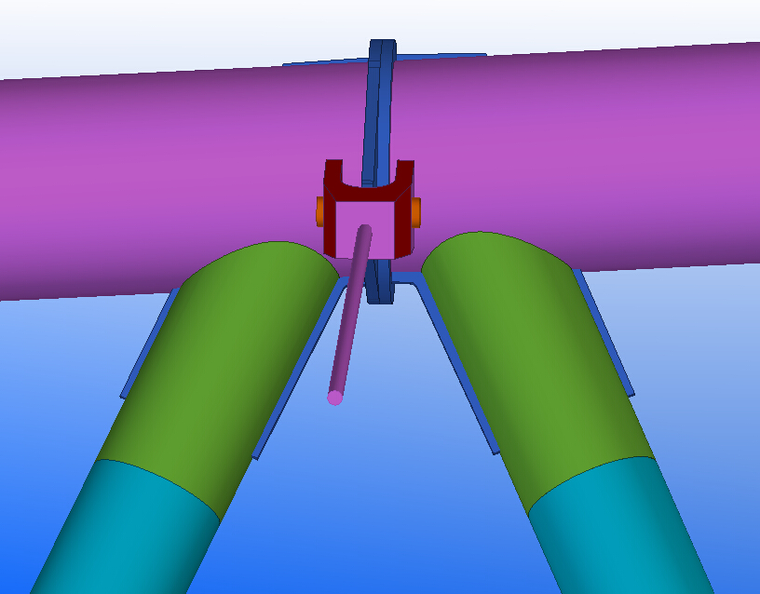

3)焊接球节点桁架、螺栓连接球节点桁架及圆管T、K、Y节点焊缝的超声波探伤方法及缺陷分级应符合现行国家及行业标准的有关规定。

(6)对于要求全焊透的对接与角接组合焊缝,如丁字接头、十字接头、角接头等,其余高焊脚尺寸hk 不应小于t/4 且不大于10mm,允许偏差为0~4mm。

2、焊接工程检验的一般项目:

(1)焊缝外观质量控制应符合下表规定,检查数量为每批同类构件中承受静载荷的二级焊缝的10%,每批同类构件中承受静载荷和承受动载荷的一级焊缝的15%,且不得少于3件:在需检查的构件中,每种焊缝按条数检查5%,且不得少于1条;每条检查1个点钢结构焊接工程,总点检查数量不得少于10个点。

不同质量等级的焊缝具有不同的承载要求,严禁出现任何严重影响焊缝承载能力的缺陷。对焊缝外观质量要求分无疲劳验证要求和有疲劳验证要求两种载荷形式给出。由于一、二级焊缝的重要性,不允许出现表面气孔、夹渣、弧坑裂纹、电弧划痕等缺陷;无疲劳验证要求的一级焊缝不得有咬边、未焊透、根部缩孔等缺陷;有疲劳验证要求的一级、二级焊缝不允许出现未焊透、根部缩孔等缺陷,承受动载荷的一级焊缝不允许有咬边缺陷。

注:t为接头较薄母材的厚度。

(2)部分焊透的对接焊缝、角焊缝的余高、错边、焊脚尺寸、余高等外形尺寸偏差,也会影响钢结构的承载能力,必须予以限制。焊缝的外形尺寸要求应符合下表的规定。

注:B 为焊缝宽度;t 为对接接头较薄母材的厚度。

(3)预热可以降低热影响区的冷却速度,对防止焊接延迟裂纹的产生有重要作用,是各国焊接规范的重点。目前,预热温度多由工艺试验确定,在规定预热温度的同时必须规定从焊接部位向各个方向的温度区范围,温度范围越大,焊接热影响区的冷却速度越小,反之亦然。对同一预热温度要求,如果温度范围不确定,预热效果就会有很大差异。焊缝后热处理主要是为了对焊缝进行除氢,防止冷裂纹的产生。后热处理的时机和保温时间直接影响后热处理的效果钢结构焊接工程,因此应在焊后立即进行,并根据板厚适当增加热处理时间。

对于需要预热或者后加热的焊缝,其预热温度或者后加热温度应符合现行国家标准的规定或者通过焊接工艺评定确定。

3.螺柱(焊钉)焊接工程的质量控制

(1)由于钢材和螺柱的成分对焊接质量有直接影响,实际施工中应根据所用钢材和螺柱的配套情况进行焊接工艺评定试验。陶瓷环受潮或产品要求烘干时应按规定进行烘干,以保证焊接接头的质量。施工单位应对其使用的螺柱及钢材焊接进行焊接工艺评定,其结果应符合设计要求并符合现行国家标准的规定。螺柱焊接陶瓷环储存应有防潮措施,受潮的焊接陶瓷环使用前应经120℃~150℃烘烤1h~2h。

(2)螺柱焊接接头经外观质量检查合格后,应进行弯曲抽样检查。焊缝及热影响区不得有肉眼可见的裂纹。焊后螺柱的弯曲检查可采用锤弯法或套筒弯曲法进行。

(3)螺柱焊接可采用专用螺柱焊或电弧焊。采用不同焊接方法的接头外观质量要求及检验方法不同。螺柱焊接接头外观检验应符合下表1的要求。当采用电弧焊进行螺柱焊接时,焊缝的最小焊脚尺寸还应符合下表2的要求。

- - 结尾 - -

你可能还想看看

(1)

(2)

(3)

(4)

(5)

(6)