目录

一、基本规定

1、模板工程及支撑体系、支撑钢管、扣件等应符合《建筑模板安全技术规范》(JGJ126)、《建筑扣件式钢管脚手架安全技术规范》(JGJ130)等规范的规定。

2、模板支撑体系应优先采用成熟、标准化、工具化的支撑体系,如钢管扣件式、碗扣式、盘扣式脚手架等。

3、钢管、紧固件等材料到货应进行检验,钢管规格为48.3×3.6mm,紧固件材质应符合GB15831的规定,紧固件螺栓拧紧至65N·m扭矩时不应出现损坏。

4、搭设模板支架的工人必须经过培训,具备相应的专业知识和技能。

5、模板支撑体系搭设前,项目工程技术负责人应按照专项施工方案和相关规范、标准的要求,对现场管理人员、作业班组、操作人员进行安全技术交底,并履行签字手续。安全技术交底内容应包括模板支撑工程工艺流程、工序、操作要点、搭设安全技术要求等,并做好记录。

6、操作人员在作业时应严格按照工程规范、专项施工方案及安全技术交底文件的要求进行。

7、根据《高危工程分部及部品安全管理规定》(住房和城乡建设部令第37号)、《关于贯彻落实<高危工程分部及部品安全管理规定>的通知》等有关规定的要求,符合表1中条件之一的模板工程必须编制专项安全施工方案。符合表2中条件之一的模板工程,施工单位应当编制专项安全施工方案,并组织专家对施工方案进行论证。

8.模板专项安全计划的内容应包括表3所列的内容。

2. 支撑结构要求-地基

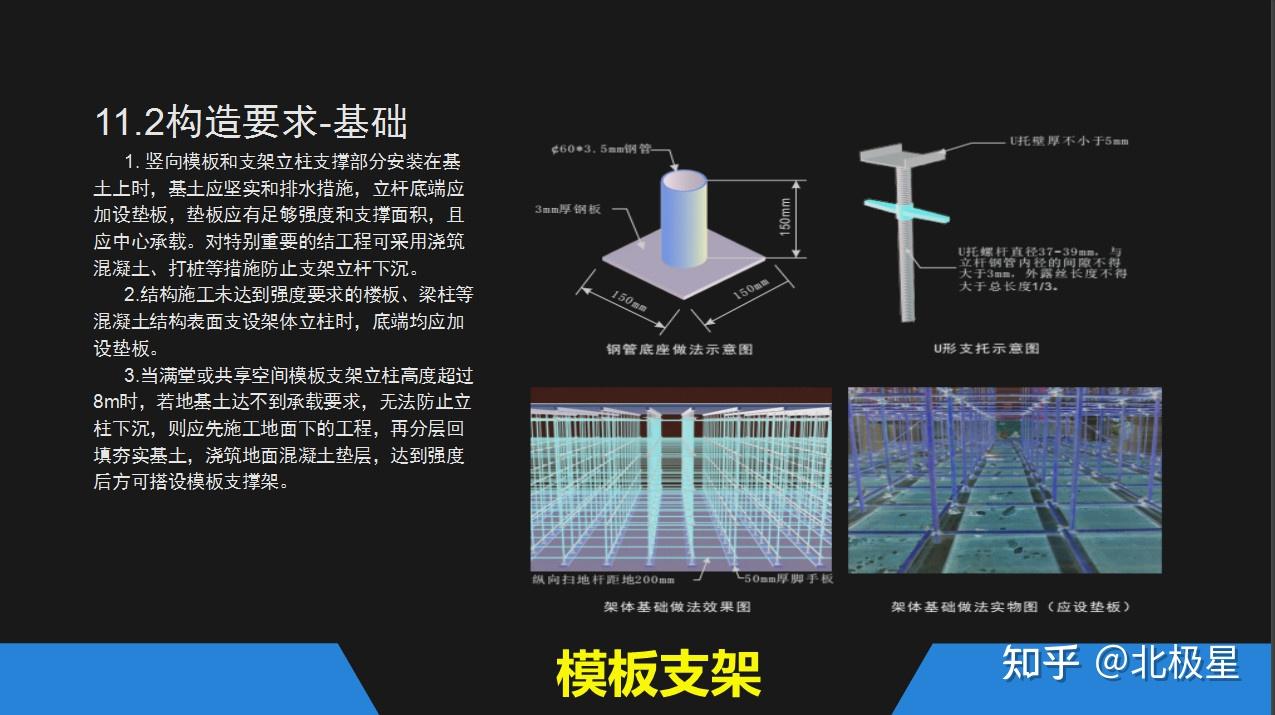

1、支撑杆安装在基础上时,应加垫块。垫块应有足够的强度和支撑面积,并应集中受力。基础应牢固,并有排水措施。对于特别重要的结构工程,可采用浇筑混凝土、打桩等措施,防止支撑杆下沉。

2、底座应采用规格不小于150×150×6mm的钢板焊接而成,并配以钢管套管,底座下应设置长度不小于2跨、宽度不小于150mm、厚度不小于1500mm的木垫块或槽钢。

3、全楼面模板支架或共用空间模板支撑杆高度超过8m时,若基础达不到承载要求,又不能阻止杆下沉时钢结构焊接垫板,应先施工地下工程,然后对基础分层回填,使其坚固,浇筑地面混凝土垫层,达到足够强度后,方可搭设模板支架。

3. 支撑结构要求-杆

1.采用多层支撑时,上、下层支撑点应在同一垂直线上,并应设有基础及垫块。

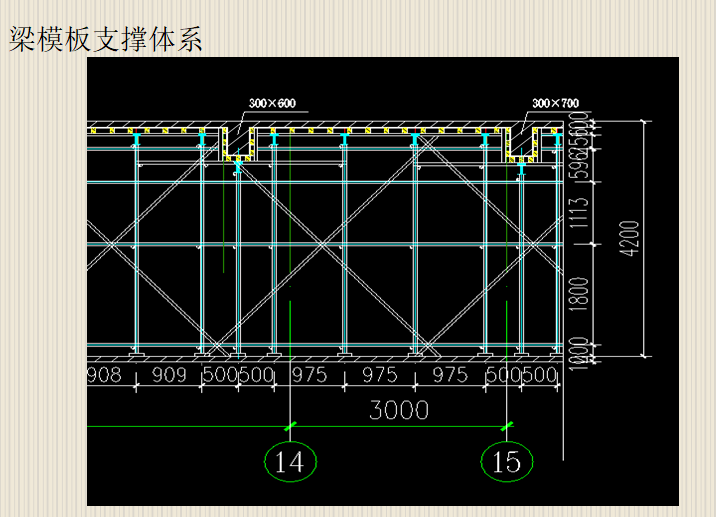

2、扣件式立杆顶端应安装可调支架,U型支架与肋梁两边之间若有间隙,必须紧固,丝杆突出钢管顶端不得超过200mm,丝杆外径与立杆钢管内径间隙不得大于3mm,安装时上下应同心。

3、碗钩式立杆的间距、节距应根据其承受的荷载选择,用作扫地杆的底部纵、横横杆距地面应小于或等于400mm,施工中严禁拆除地钩杆,立杆应设可调底座或固定支架。

4. 紧固件支撑系统

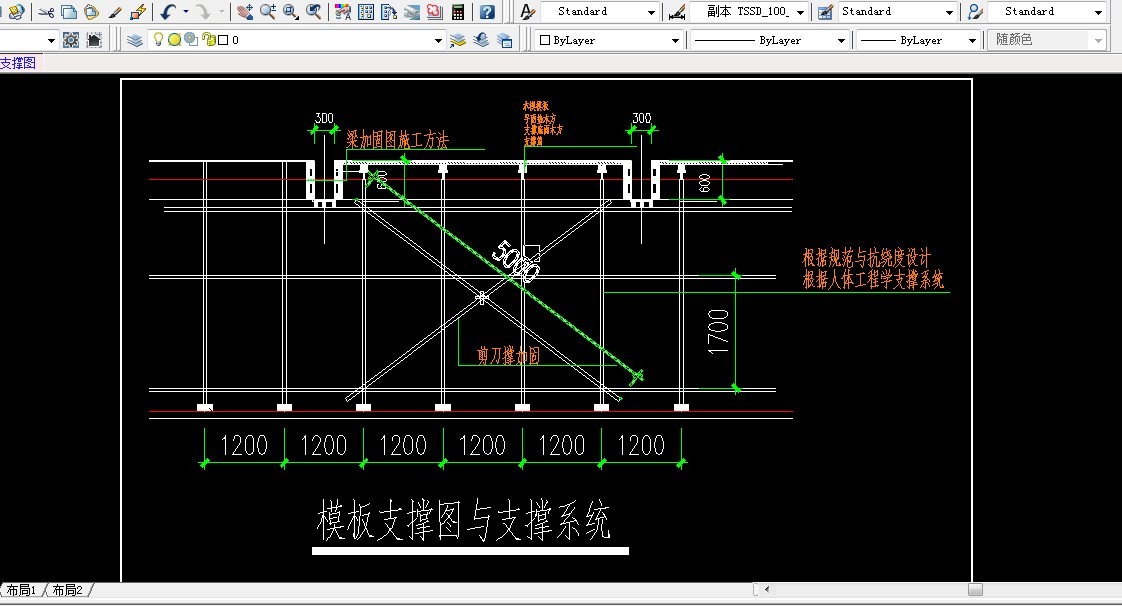

1、全层模板及共用空间模板支撑杆,在距地面200mm高度处,应按垂直向下、水平向上的顺序在纵横方向安装扫地杆,每踏步安装一根水平拉杆。外周由下而上安装垂直连续剪刀撑,中间在纵横方向每隔10m由下而上安装一根垂直连续剪刀撑,宽度为4.5-6m,在剪刀撑和扫地杆顶端安装水平剪刀撑。剪刀撑杆底端应压紧地面,夹角为45°-60°。

2、当层高为8~20m时,除满足上述要求外,还应在纵、横向相邻两根垂直连续剪刀撑之间加设锯齿形斜撑,在有水平剪刀撑的区域,应在每个剪刀撑中间加设水平剪刀撑,在最上层踏步两根水平拉杆之间加设水平拉杆。

3、当层高超过20m时,在满足以上两条要求的基础上,应将所有锯齿形支撑改为连续剪刀支撑,并在最顶端两根水平拉杆之间加设一根水平拉杆。

5.碗型支撑系统

1、当柱距小于或等于1.5m时,在模板支撑架四周自下而上连续设置垂直剪刀撑;中间纵、横方向自下而上连续设置垂直剪刀撑,其间距宜小于或等于4.5m。

2、剪刀架斜杆与地面的夹角应在45°-60°之间,且每踏一步应将斜杆与立杆扣紧。

3、当模板支架高度大于4.8m时,顶部和底部必须设置水平剪刀撑,中间水平剪刀撑之间的间距应小于或等于4.8m。

6. 圆盘式支撑系统

1、盘式支撑体系应符合《建筑承插型盘式钢管支架安全技术规范》(JGJ231)等规程的规定。

2、盘式支撑体系的搭建和拆除应编制专项施工方案,专项施工方案的内容、审批、专家论证、验收、批准等应符合《高危工程部位及项目安全管理规定》(住房和城乡建设部令第37号)和《关于贯彻落实<高危工程部位及项目安全管理规定>的通知》等有关规定的要求。

3.专项施工图设计的内容应符合本章2.5.1基本规定的要求。

4、模板支撑体系搭建前,项目工程技术人员应按照专项施工方案和相关规范、标准的要求钢结构焊接垫板,对现场管理人员、作业班组、工人进行安全技术交底,并履行签字手续。

5、安全技术交底内容应包括模板支撑工程工艺、工序、操作要点及搭设安全技术要求等,并做好记录。

6、模板支撑体系的安装、验收、混凝土浇筑、安全防护、拆除等施工工序应满足技术方案的要求。

7. 支撑系统的固定和保护

1、扣件式钢管支撑柱高度超过5m时,在有构造柱的柱外侧及中部,应与建筑结构设置固结点,水平间距6~9m,垂直间距2~3m;可采用抱柱方式(如墙体连接),如右图所示,以提高整体稳定性和抵抗侧向变形的能力。

2、搭设高度超过2m的支撑架时,应为工人配备登高措施,工作面必须用脚手板完全覆盖,距墙面不应大于200mm,不得有缝隙或探头板。

3.当架设高度5m≤H

模板工作面安全防护示意图

安全平网安装示意图

8. 后浇框架

1、后浇带模板的施工应在模板工程施工计划中具体描述。

2、后浇带两侧梁均沿后浇带走向设置,梁间间距按平面要求设置。

3、后浇带的竖向剪刀撑应在后浇带两侧连续设置至顶部,对于高度在5m以下的楼层,应在扫杆处设置横向剪刀撑,对于高度在5m以上的楼层,横向剪刀撑间距不宜大于4.8m。

4、按施工方案设置后浇架搭设基本参数,扫杆、垂直杆自由端等按规范执行。

5、后浇框架的人行通道需单独做加固处理。

6、后浇架施工前应进行专门指导,并在施工过程中严格监督。

后浇带架示意图

后浇带架示意图

9. 镀铝膜的基本要求

1、铝模板施工应先编制《铝模板专项施工计划》,并按照计划组织施工。

2、铝模板制作应由具有专业资质的单位进行,并在现场进行预拼装,后期拼装过程中应安排专人指导。

3、铝模系统首次组装成型后需进行检查验收。

4、支撑板必须按平面图保留,达到规定强度后才允许拆除。

5、铝模的运输方式应在计划中写明,并在施工时严格执行。

6、铝模板施工过程中应同步搭设支撑杆,未搭设支撑杆的模板面上严禁站人或堆放物料。

7、对物料转运口、敷线孔、泵管口等位置进行深入确认,物料转运口处必须设置临时防护。

8、铝模板及其支撑体系安装时,应设置临时固定设施,防止倾覆。墙体模板在安装拉紧螺丝前,应将板面向内倾斜一定角度,并支撑牢固,防止倒塌。

铝膜支撑系统

铝膜支撑系统