1.钢结构深化设计流程图

2.钢结构深化设计流程要点

(1)详细设计应充分考虑制造工艺和运输方案;

(2)在深化设计中,需完善角焊缝及结构焊缝高度的确定;预埋件及锚栓支撑架的设计;现场吊点的设计计算;铰、点、焊接、点螺栓的设计。内容包括连接板数量、连接板设计;结构构造、点板及加劲板的计算;封闭截面构件(圆管、锥形管、箱形梁)内工艺分区的设计等。

(3)严格执行规范、标准、规程和专项规定;遵循原设计图纸要求,充分了解工程概况。

(4)当设计文档中没有明确要求时,采用all、click等强连接设计;

(5)点位设计应尽量响应原设计,如发现原设计不合理,提出自己的合理建议后,经原设计单位同意后,可按更为合理的点位形式进行设计;

(6)设计过程中,您有责任指出原设计中的不合理之处或提出合理建议,以优化解决方案;

(7)各点设计除满足强度要求外,还应考虑结构的简单性、受力明确和现场安装的操作性;

(8)因材料长度不足而引起的对接焊缝,其接头位置应符合《钢结构工程施工质量验收规范》(GB50205-2001)的规定。

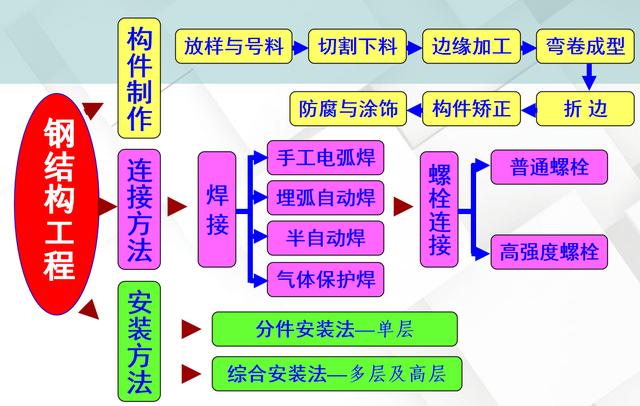

2.钢结构制造工艺流程图

1、钢结构制造工艺要点

(1)严格遵循材料采购控制流程:生产单位提出材料采购计划→钢结构项目部审核→现场代表监督检查货物实际到货。

(2)掌握市场情况和重点物资库存情况,建立重点物资预警机制,对采购物资按规定进行检验、按规范进行复核。

(3)对构件的下料、装配、焊接等工序进行审查,确保工序的先进性、合理性,同时根据规范要求对构件的尺寸进行复合。

(4)切割前对钢材表面进行防腐、变形矫正等预处理。

(5)钢管、箱形截面构件直端采用自动切割机切割,相贯线端采用五维切割机切割,棒材实际切割长度需根据制作试件得到的焊接收缩数据考虑。

(6)对于工艺复杂、加工精度要求高的零部件,采用样品制,进行试加工,经各方认定、认可后,方可进行大批量加工。

(7)对钢件铸造、现场铸造过程中的重要造型工序、成型工序、浇铸工序、冶炼工序、热处理工序进行跟踪和控制,配合相关单位攻关难度较大的技术难题,确保完成铸造的质量和精度。

(8)结构面应严格按照预拼装定位图进行环型拼装,拼装方式应为水平。

(9)吊耳、临时连接件、膜结构连接件等需在工厂组装、焊接的专业连接件或二次结构,必须在工厂内完成定位、焊接。

(10)构件在工厂内经过喷砂、除锈处理后,喷底漆、中间漆。

2.钢结构制造工艺流程图

1)铸钢点生产工艺流程图

2)铸钢管制造工艺流程图

3)箱形梁制造工艺流程图

4)管卷生产工艺流程图

5)钢构件预拼装工艺流程图

工厂预装配施工工艺要点:

(1)装配架的设计应以架上构件不变形、弯曲为原则,装配现场必须硬化,保证构件上架后不下沉。

(2)画地面样线前,利用CAD软件设计、画出构件总成投影图,画线时严格按照图纸尺寸进行。

(3)装配各部件,检查各部件配合是否良好,特别是连接耳板是否错位,应及时调整。

(4)组装完毕后,构件从框架上吊起时应采取防护措施,防止碰撞、变形。

3.钢结构安装工艺流程图

1、钢结构安装总体流程图

安装工艺要点:

1)钢结构预埋件安装前需对土建控制点进行复测,包括高程、坐标点等,预埋件埋好后再进行复测然后再次进行灌浆,二次灌浆材料为快凝水泥。

2)组装好的部件吊装到位后,采用临时支撑架进行临时固定,并用高精度全站仪进行测量。

3)所有钢构件安装完成后,根据全过程模拟计算分析结果,选取最佳时间和温度,在计算机监控下进行分级、同步卸载。

4)卸货完毕后,拆下轮胎架。

2.预应力锚栓及底板施工工艺图

预应力锚栓及底板施工工艺要点:

(1)地脚螺栓支架固定

安装螺栓及预埋件前,应先设固定套管,在固定套管的柱子上投影出相对标高点,柱底应与混凝土柱内的预埋件可靠焊接。

(2)测量定位

首先施工队要计算测量定位坐标,然后测量人员根据坐标数据,用全站仪、精密水准仪从测量基准点开始画出柱底座中心控制线和高程控制线,即可使用,其具体位置可根据设计的预埋件中心、高程确定。

(3)锚栓安装及临时固定

地脚螺栓安装前应在上部套板上标出轴线控制点及标高控制,然后定中心、调整标高,并按要求进行临时加固。

3.测量施工流程图

测量施工过程要点:

(1)平面控制精度是指一级导线测量的主要技术指标。

(2)高程控制参照二级水准测量的主要技术指标,当水准视线长度小于20m时,视线高程不能低于0.3m。

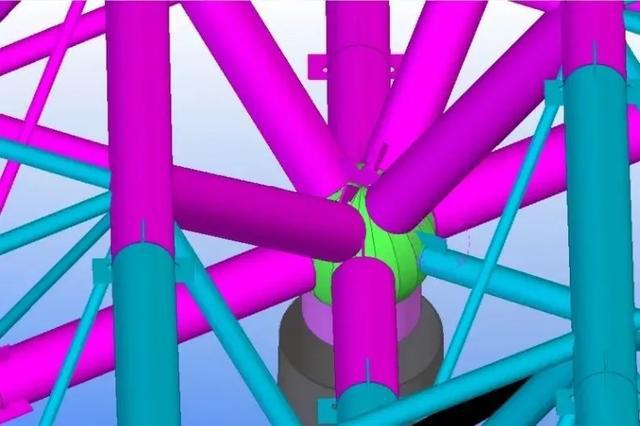

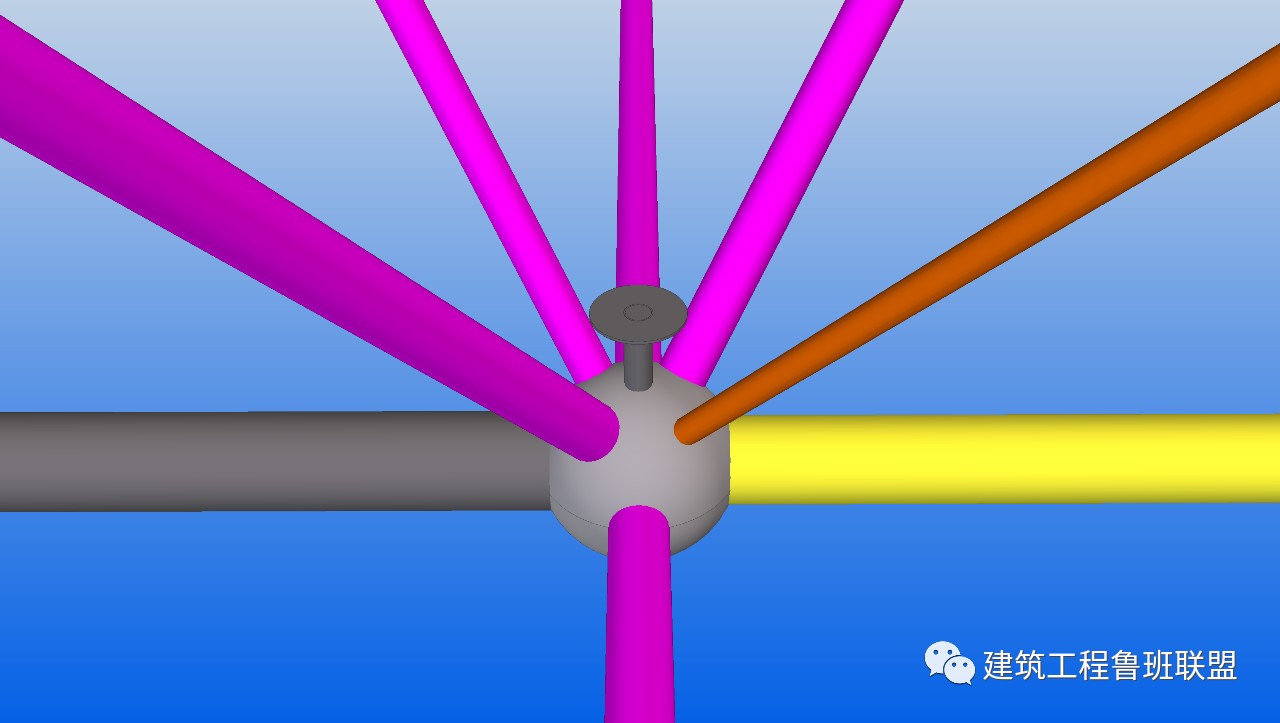

(3)控制点测量:现场测量人员根据基坑边部轴线控制桩,在控制点上架设全站仪,经定心、调平后,回看同一方向点,测量控制点至工作面上,依据设计坐标测量并放样铸钢点的空间位置。

(4)测量过程中,随时记录周围环境等因素,及时对全站仪做相应的调整,消除客观因素对测量结果的影响。

4.焊接施工工艺流程图

焊接施工工艺要点:

(1)根据本工程结构特点,立面结构、屋面结构焊接前进行整体矫正成型,采用双人对称焊接。焊接过程中需随时监测结构标高、水平度、垂直度,如发现异常应及时停止作业,并通过改变焊接顺序、加热矫正等方式进行特殊处理。

(2)焊接箱形梁根部与铸钢或点对接接头时,应从距焊缝最低中心线10mm处起弧,至距管口最高中心线10mm左右处止,注意焊缝与方钢管坡口部分的熔合,并保证焊缝在3mm~3.5mm之间。

(3)填缝焊前应清除第一层焊后焊缝上的凸起部分及坡壁上粘附的飞溅粉尘,并仔细检查坡口边缘有无未熔合、凹角现象,如出现上述现象,必须用角磨机处理,不得损伤坡口边缘。

(4)焊接时注意每条焊缝宽度应在8-10mm、厚度在3-4mm范围内,焊接时采用小8字形焊,焊接高架部位时采用小直径焊条,爬坡时,逐渐将电流加大,在平焊区再次加大电流密度,注意在坡口边缘处停顿,以利于坡口间充分熔合。

(5)焊缝层间温度应始终控制在120~150℃之间。要求焊接过程具有较强的连续性,不得因缺陷修补或焊缝清理而停止焊接过程,若层间温度下降,必须用加热工具加热,直至达到规定值后,方可进行焊接。

(6)接近盖面时务必留出1.5mm至2mm的均匀深度,以便盖面时能清楚地观察到两侧的融合情况。

(7)焊缝在外观检查合格的前提下,焊后应等待≥24小时,使钢材金相组织稳定后,按图样要求对焊缝进行超声波无损检测。

(8)为确保及时发现焊后撕裂,应对有代表性的重要承载点进行连续30天的跟踪、评审和监测,并保存每日监测记录。

4.涂装工程施工流程框架图

防腐涂层施工工艺要点:

(1)严格按照说明书配制油漆,并当天用完。

(2)室外作业时,环境温度低于5度或高于35度,或遇下雨、刮风时,应停止作业。

(3)处理好的钢结构基层应及时涂刷底漆,间隔时间不得超过5小时,一层漆涂刷完毕后,涂刷下一层漆前,需确认是否在规定的涂刷间隔时间内,否则无法涂刷下一层漆。

(4)每层喷涂前,必须对焊缝、拐角及不宜喷涂的小部位进行预涂。

(5)漆膜完全干燥后,用干膜测厚仪测量干膜厚度,并做好记录,若漆膜厚度不符合规定要求,应及时补涂油漆。

5、膜结构工程施工流程图

1.膜结构制造工艺流程图

膜结构施工技术要点:

(1)膜材入库前采用照明设备全区检查钢结构预埋件的安装,按照厂家提供的不同批号对膜材进行物理性能检测,合格材料方可入库钢结构预埋件的安装,所有检测数据均存入计算机。

(2)采用膜结构专用的数字化加工设备对膜片进行焊接。

(3)综合检查切割数据及膜材外观后,确定缺陷部位,确定切料位置,切割位置应避开膜材原材料上的缺陷点。

(4)利用激光切割机对薄膜材料进行自动标记和切割。

(5)当薄膜材料热熔接部位曲率较大或形状十分复杂时,要用临时粘接机暂时固定,粘接点之间的距离视形状而定。

(6)在热熔膜两端安装拉紧装置,引入张力,防止焊接时膜受热收缩。

2.膜结构安装工艺流程图

膜结构安装工艺要点:

(1)膜面安装前确认现场条件,并与相关单位完成主体结构的交接。

(2)膜面安装必须在主体结构防腐涂层及屋面围护结构完成后进行,防止膜面受到污染、损坏。

(3)膜面安装时需考虑利用主体结构上预留的临时连接板、挂板脚手架平台进行安装。

(4)膜面整体吊装就位,膜面就位后采用专用工装张紧,全部就位后依次拆除工装,更换紧固件。

(5)周边固定件从中间向两侧对称固定。

(6)主膜安装完毕后,进行周边覆盖膜安装。膜面安装完毕后,对整个膜进行自检、清洁。

6.防雷接地工程施工流程图

防雷接地施工技术要点:

(1)根据设计要求,选择避雷针、避雷针头及相关零部件。

(2)球轴承底板预制时,将φ12圆钢焊接在底板底部,焊接长度不小于15cm,安装时将预留φ12圆钢焊接在基础预留接地线上。

(3)球铰支座安装时,应在对称铸钢、点圆管、补强板上焊接不锈钢,焊条应采用相应的不锈钢焊条,焊接后应敲掉焊渣,并在焊缝处涂刷防锈漆,防锈漆应与钢结构配合使用。

(4)钢构件安装时,用长约0.5mBVR50mm2的软铜线压接两端DT50铜端子,镀锡后用液压钳压紧,用M10螺栓、螺母紧固,确保底板与铸钢、点连接牢固。安装后测量过渡电阻应不大于0.03欧姆。

(5)钢结构安装完毕后,将避雷针与铸钢、点钢管焊接在一起,座部采用不锈钢筋加固。

(6)钢结构安装完毕后,测量接地电阻,若接地电阻大于1欧姆时,应及时通知各方处理。

先前文章: