摘要:介绍了钢结构建筑施工阶段质量控制监理的重点和主要手段,深入阐述了钢结构构件生产、安装阶段质量控制的主要方法和技术措施,简要论述了监理质量控制实施过程的总结。

关键词:钢结构、钢构件生产、安装、高强度螺栓、焊接

1.0 项目概述

该项目位于某开发区,为机械设备代建库,建筑面积3.3万平方米,总投资1.6亿元人民币,建设工期330天。

柱基础采用钢筋混凝土独立基础,基础处理采用预应力管桩,桩端插入强风化岩层。厂房为单层全钢结构,共5跨,其中2跨30m,3跨20m,柱距6m。

楼板采用30mm厚聚氨酯金属复合板双层保温板,两板间铺设100mm厚增强玻璃棉;墙板采用40mm厚聚氨酯金属复合板保温板加内衬钢板,内填充聚氨酯。南、北立面均设高窗,门为电动、手动两种。立面油漆为浅绿色为主色调。

2.0 项目特点

本工程为钢结构单层厂房,建筑面积为275×120㎡。钢柱与基础连接为插接式刚接,边柱与屋面梁为刚接,中柱与屋面梁为铰接。30m跨度净高为20.9m、21.5m,20m跨度净高为10~16.5m。

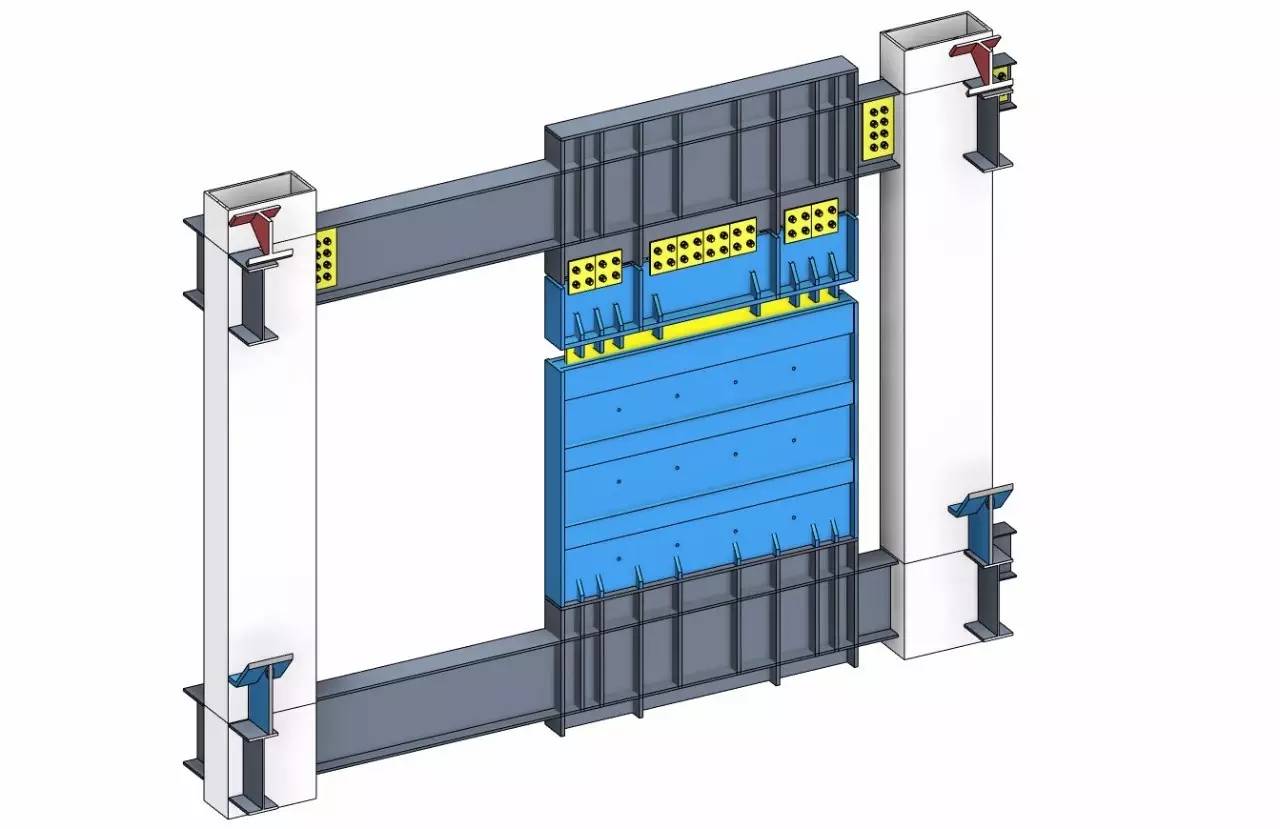

吊车梁支撑面下方为格构柱,上方为H型实心柱,吊车梁采用实心工字型截面,承重结构采用门式钢架体系,现场安装主要采用大六角高强度螺栓。

钢材用量约3500吨,主要为Q235B、Q345B钢。焊接材料:Q235B钢电弧焊采用E43××焊条,埋弧焊或半自动焊采用H80A、H08E焊丝配中锰或低锰焊剂。Q345B钢电弧焊采用E50××焊条配低合金钢焊条,埋弧自动焊或半自动焊采用H08Mn、H08MnA配高锰焊剂。

结构制作:梁、柱工字型截面采用埋弧自动焊焊接,梁、柱翼缘与端板连接采用全焊透对接焊缝。钢柱整体制作、运输、吊装,运输、吊装过程中需防止变形。吊车梁牛腿盖板与肩梁腹板连接需刨平拉紧,采用坡口焊。柱下端与柱脚板连接需刨平拉紧,并按设计要求将梁拱起。

3.0 工程难点及解决方案

3.1 质量控制困难

(1)材料质量控制:主要包括主材料控制和辅助材料控制。主材料控制主要指钢材的材料质量控制。辅助材料控制重点是焊接材料、防锈涂层、防火涂层、高强度螺栓连接副的材料质量控制,必须符合设计要求和质量验收规范的有关规定。

(2)生产质量控制:本工程虽为单层厂房,但机械设备重量大、吊车荷载量大,必然对吊车梁、柱的安装精度要求高。质量检验重点主要对详细设计、切割、焊接、除锈、防腐涂装、预拼装等环节进行控制。

(3)H型钢梁、连接支撑牛腿柱、牛腿梁的制造加工直接关系到节点焊接质量,质量要求较高。必须采用专用加工设备进行下料,保证构件角度、尺寸的准确性,以便在工厂预拼装安装时达到较高的合格率。

(4)钢结构安装质量:关键是控制柱的定位,本工程为钢筋混凝土杯形柱基础,柱安装容易,但控制标高和行柱坐标较难,柱安装若超差,将给吊车梁、屋盖施工带来很大困难。

(5)钢结构安装时的焊接、铰接质量是质量控制的难点,如控制不好,将给结构的安全带来隐患。必须采取严格的质量控制措施,按规范施工、按规程操作、按标准验收。

3.2 解决困难的措施

3.2.1前期施工技术准备阶段

(1)识别和应用相关技术规范、标准和规程,确保规范覆盖率达到100%。

(2)施工图熟悉、自查、会审。在满足设计要求的同时,对施工图进行符合规范性、工艺可行性、施工便捷性等方面的审查与协调。根据设计要求和实际施工工艺,对结构焊接、螺柱焊接、高强螺栓摩擦面抗滑移系数进行工艺评估,指导施工。

(3)在钢材订货、供料、复验过程中,对钢材的技术条件和附加技术条件进行核实确认,不仅要满足设计人员对理化性能的要求,还要满足钢板焊接工艺对钢材性能的特殊要求。焊接材料、高强度螺栓、波纹钢板、螺柱、防腐材料、防火涂料等选用均应满足设计和工艺的要求,并有材料证明书、材料检验证明书等可靠的质量保证。

(4)焊工应经过培训、考核、合格。焊工、无损检测人员及其他检测人员应经过资格审查,持证上岗。计量器具、检测仪器、设备及高强度螺栓电动扳手的校验应符合有关技术标准和规定后方可使用。

(5)编制和审查技术规范、施工组织设计和施工计划,确保其在技术、质量、工期、造价等方面满足业主和设计方的要求,措施可行、技术先进、质量保证、安全可靠。

3.2.2工程质量控制重点及主要控制方法

钢结构工程质量控制重点及主要控制措施按表1-1规定执行。

表1-1 工程质量控制重点及主要控制方法

序列号

项目

质量控制重点

控制措施

地基与基础工程

1. 测量工作

重新测试

2.土体混凝土工程:裂缝及柱底座定位控制

测量、待机

3.钢筋混凝土工程:原材料、配合比、钢筋、模板、混凝土质量控制

现场验收、测量、平行检验、现场监督

钢结构制作安装

1.流程设计和详细设计

组织设计审查和监理审批。

2. 标高、轴线、角度、垂直度测量

重新测试

3、结构原材料、焊接材料、防腐防火涂料及耐火等级。

认证、重新测试、见证取样和测试

4.焊接质量

尺寸检查、超声波无损检测、磁粉着色等。

5.装配质量

工序、过程控制、测量复检、外观检查

6.吊装方案及安装质量

工序、过程控制、测量复检、外观检查

钢筋混凝土工程

1.混凝土配合比及强度

配合比及强度试验

2.钢筋施工质量

测量、试验和检查

3.模板施工质量

措施

4.预埋件及管线

现场检查和测量

5.混凝土浇筑质量

待机、测试

3.2.3严格落实现场监管措施

(1)本项目现场监理区域

1)钢筋混凝土底板工程:配合比、坍落度、隐蔽钢筋、混凝土浇筑工艺。

2)混凝土结构:混凝土浇筑、梁柱节点、混凝土结构暗钢筋工程。

3)钢结构:主体结构制作、安装。

4)设备工程:隐蔽工程、压力试验、机组调试、单机试验、空载试验、负载试验、功能测试。

5)本工程为钢筋混凝土工程、钢结构工程,主要包括钢筋混凝土浇筑、钢结构制作安装、屋面工程、防水施工、管道试压、设备运行等。监理单位需设置现场监理的主要部位及现场监理的内容、手段等按表1-2的规定执行。

表1-2 现场监理主要部分及监理内容与手段

侧站

监管内容

监管措施

基础工程

钢筋混凝土、浇筑、回填

观察、测量和现场监督

现浇梁、板和柱

混凝土浇筑

混凝土质量、钢筋偏差

混凝土振动

现场识别、测量和测试

现场监督

钢结构生产

审查文件和材料

审查材料、部件、工具

焊接工艺

审查文件与监管程序对比

现场检查、测量和测试

现场监督和探伤

钢结构安装

审核流程和计划

审查现场工具和部件

安装焊接工艺

审查计划和文件

观察与测量

现场监测和测试

4.0钢结构构件制造阶段质量控制的主要方法和技术措施

(1)构件生产图的绘制,必须在施工图深入设计的基础上,结合生产、安装和施工的实际情况,经设计人员同意、监理人员审核同意、业主认可,方能有效。

(2)构件加工、装配、焊接、涂装等工序的编制,制造工艺设备的配置,工艺流程的设计等方面应满足构件制造的技术、质量和工期要求并符合《钢结构工程施工质量验收规范》(GB13918635063)的有关规定。

(3)板材下料、H型钢切割、H型钢端面坡口及锁口加工、H型钢及节点板及连接板钻孔、柱端铣钢支撑、牛腿柱及牛腿梁加工、组合预拼装、组装、焊接、变形矫正等工艺计划的编制及审批。

(4)全熔透焊缝内部质量、部分熔透焊缝熔深、焊缝表面裂纹、焊缝区域母材层状撕裂等超声波、磁粉检测程序以及焊缝修复程序的制定和批准。

(5)高强度螺栓摩擦面涂漆、喷丸、除锈及喷丸处理工艺的编制与批准,构件的防腐涂漆、坡口及焊边的保护,构件的标志、包装和运输,工艺计划的编制与批准。

(6)零部件加工质量、焊接质量、构件形状与尺寸、预装配质量、隐蔽工程质量等检查验收方法和规程的编制和批准。

(7)零部件制造质量保证数据的编制和整理。

(8)钢结构构件制作、加工应符合《钢结构工程施工质量验收规范》(GB50205-2001)的有关规定。

5.0钢结构安装施工阶段质量控制的主要方法和技术措施

(1)施工总体规划设计,施工场地内道路、水电、纵横运输和施工机械的布置,仓库、构件堆场的设置等均应满足施工要求,经施工负责人审查同意后方可实施。

(2)主要部件吊装机械的选择、布置、性能、位置、作业能力等均应进行安全检验,满足安装施工和进度的需要,经总经理审查批准后方可作业。

(3)结构安装测量计划的编制、审查与实施。测量计划应包括建筑物定位轴线、平面包角、柱位轴线、基础平面标高等的复测,安装过程中标高、位移、垂直度的测量,基础沉降观测等,并经监理工程师审查批准。

(4)结构顶升方案的编制及审批。内容应包括流程段划分、平面划分、核心钢框架选择、顶升顺序、方法、顶升设备及索具等。

(5)结构找正、临时固定方案,特别是底座柱的找正、固定方案的编制、审批与施工。要保证安装时能准确、灵活、方便、可靠地调整柱底座的位置、高度、倾斜度。

(6)高强螺栓连接紧固施工方案的制定、批准与实施。包括摩擦面的处理、临时固定、初紧、终紧等环节应满足规范的要求;高强螺栓连接副施工前的紧固轴力复试、摩擦面抗滑移系数现场试验的取样、准备和检验应满足相关要求。

(7)施工现场柱、梁节点焊接工艺规程的编制和审批。内容应包括整体和节点焊接顺序、焊接参数、焊接坡口准备与清理、焊接预热和后热及保温设施及参数、低温焊接及防护措施等,并应满足规范的要求。

(8)波形钢板辅助设备及支架的设置和螺栓的焊接,特别是熔透焊工艺方案的编制、审核与实施。

(9)施工工序质量、检验批次、分项工程质量、隐蔽工程质量验收、分阶段、分项工程验收应符合《钢结构工程施工质量验收规范》(GB50205-2001)的有关规定。

(10)组织、总结施工过程中的质量保证和技术资料。

6.0 钢结构工程施工阶段监理质量控制实践总结

我国钢结构建筑近10年来发展迅速,以其强度高、自重轻、抗震性能好、施工进度快、工业化程度高等优点,在建筑工程中得到广泛应用。但钢结构类型繁多,制作安装技术要求高,另外新技术、新工艺、新材料的不断应用是监理工程师工作的重点和难点,在这方面也存在人员、技术薄弱的因素。通过实施钢结构工程监理质量控制,分享一些经验和总结,供同行借鉴。

(1)钢材、焊接材料、紧固件的采购、选用及复验均应符合设计要求,不得随意替代或更换。考虑到工程的特殊重要性和双向倾斜引起的应力状态的复杂性,参考国外标准(德国DAST Code 014-81),根据影响层状撕裂的各种因素,即板厚、不同形式的焊接接头、层状撕裂危险指数(LTR),当构件板厚为40~70mm时,最好采用Z15级钢板;当板厚为70~100mm时,最好采用Z25级钢板;当板厚为100~130mm时,最好采用Z35级钢板。在气温低于-20℃的寒冷地区,建议采用Q345D或Q390D级钢材。

(2)制作钢结构时,堆放的厚板卸料后应采用多辊压力校平机进行校平,不平整度控制在每延米不大于1.0mm;为防止厚板焊接分层撕裂,可采用小角度(14°~20°)坡口,这样也可减少焊缝的热输入;除第一层外,钢柱节段每节最好分为两层,柱长约8.5~10m,以便于运输和安装。 根据实践经验,柱制作长度按负公差控制,即(-5,+1),梁制作长度尽量按正公差控制,即(-1,+3)为防止因两种不同材质收缩而造成柱脚板与反冲混凝土空鼓或因振捣不充分而形成孔洞或隔离,建议在柱脚板上预留4个φ25mm的灌浆孔,再采用压力灌浆进行加强处理。

(3)钢结构安装质量控制。首先要控制好标高、轴线,同时业主委托专业测量单位进行沉降观测。尽量减少构件焊接工作量,控制好焊接质量;便于无损检测;避免接头焊缝集中。对立柱安装不采用传统的索风绳、支撑板施工方法钢结构防腐涂料涂装工程检验批,而是直接在柱接口的上下四边或两边设置临时耳板(若设置两边,则每边设置两个耳板),通过连接板(每个耳板上设置两个连接板)和大六角高强螺栓进行固定和微调。这样既避免影响安装现场的通行和作业,调节管和耳板还可起吊环作用。根据施工实践经验,预埋柱脚与基础连接。 安装时在柱脚底板底部设置稳定的固定支架,可调整标高、位移(或扭转)和垂直偏差。浇筑混凝土时,振捣棒不得触及柱脚及支架。监理工程师必须到场监测。现场安装焊接质量控制措施必须实行一级、二级焊缝,在自检的基础上应经第三方复检。经设计、监理协商同意钢结构防腐涂料涂装工程检验批,第三方复检比例为一级焊缝70%,二级焊缝30%。

二十一世纪是质量的世纪,可以预见,随着我国经济实力的增强,钢结构建筑将进入一个崭新的发展时代,使我国高层、超高层、大型钢结构建筑迈上一个飞跃,为我国现代建筑业开创辉煌的明天。