3.1 钢构件制造工艺

3.2 钢构件生产调度及备料

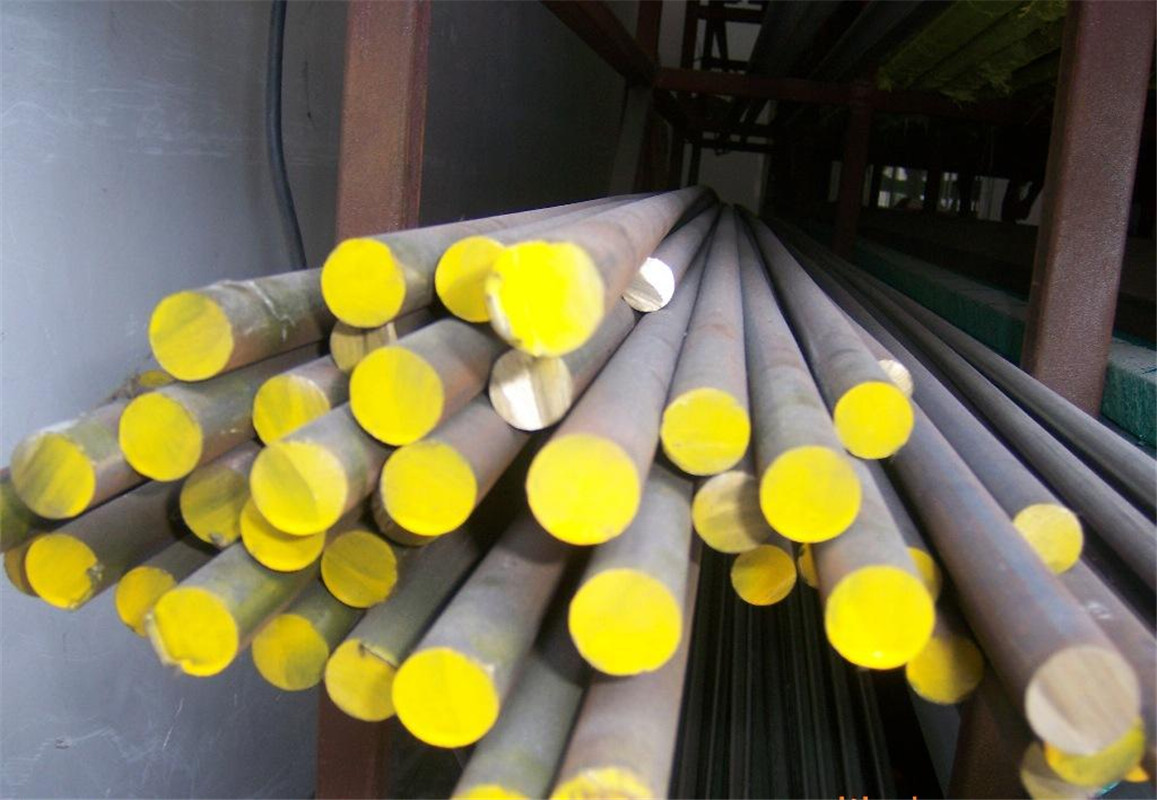

3.2.1 特殊钢材采购

1、双定尺(长、宽)普通Q355B钢板采购周期约为45天;

2、Q420及以上高强钢、板厚大于40mm、有Z向性能及探伤等级要求的钢板采购周期为60天左右。

3.2.2 确认钢材备份要求

根据钢柱、钢梁的规格,将其劈成板材,然后组装,根据板材的长宽确定宽度和长度。 如果长度无法固定钢结构施工难度重点,可将长度统一固定,最后在钢构件的长度方向上进行拼接。

3.2.3 生产能力及生产调度

根据工程焊接填充量的大小,分配厂内焊工、铆工的人数比例。 正常生产和备料一般考虑45-60天的采购周期。 一般普通零件的加工制造周期约为35-40天,如特别困难的零件。 或者桥接,根据零部件的难度来安排加工周期。

3.3钢材进出厂要求

1、钢材进厂时:需要持有钢厂的保修函、采购预算清单、交货清单;

2、钢材出厂:需持有出厂合格证、钢材见证抽样复验合格报告、焊接材料检验合格报告、探伤单位出具的探伤报告或快速报告,每批检验必须并支付相应的检验批交货材料、交货单。

3.4 钢构件运输要求

1、常规钢构件:长度一般不超过17.5米,宽度不超过3米,高度不超过2.8米。

2、超大钢构件:华东地区运输路线,高度不超过3.5米(与桥洞有关)钢结构施工难度重点,宽度不超过4.6米,长度根据运输路线确定; 如果使用超低托盘车,高度不超过4.5-5米,但宽度不能太宽,否则收费站将无法通过。

3、特殊特大型钢构件运输:提前规划整个运输路线并进行现场勘察,对立交桥、收费站、休息区、桥涵、路桥上方管廊、高压等进行现场审核沿途的输配电网络、信号灯和交通标志。 车牌等车辆的通行性和承载能力(局部限制时,可考虑经济、安全、技术可行性,通过局部清理、拓宽、增加道路荷载等方式解除局部限制); 如果公路运输受到严重限制,可采取适当措施,考虑以水路运输为主,公路为辅,并对沿线码头、河桥通达性、码头装卸机械和装卸能力等进行现场调查。设备。

4.1 建设部署原则

一、项目介绍

结构体系、钢结构安装最低点和最高点的高度、主要构件及组成、单个构件的最小和最大吊装重量、构件的典型截面尺寸和材料、最大用钢量。

2、技术准备

钢结构施工细节的详细设计和确定、焊接工艺合格试验、火焰切割工艺合格试验、涂装工艺合格试验等准备工作。

3. 楼层布局

主要进行现场水、电、消防、物资堆场、交通道路、重大机械设备吊装站等规划。

4、施工方案选择与组织

(1)钢结构安装方法和工艺的对比分析和选择; 起重设备(常用汽车起重机、履带式起重机、塔式起重机)的选型与分析; 分析确定钢结构安装顺序、分区及安装工艺;

(二)劳动力准备和现场组织、进度计划、资源物资配置计划、大型机械设备配置计划。

4.2 焊机效率分析

1、熟练焊工8小时可完成20kg焊条的焊接量,焊缝类别为一级全熔透焊缝;

2、焊缝类别:一级全熔透焊缝; 30mm厚钢板,1人/9小时焊接2.4延长米; 40mm厚钢板,1人/9小时焊接1.8延长米; 50mm厚钢板,1人/1人/9小时焊接1.4延长米; 60mm厚钢板,1人/9小时焊接1延伸计; 70mm厚钢板,1人/9小时焊接0.8延伸米。

4.3 铆工工作效率分析

高海拔地区大型螺栓组节点构件的原位安装难度较大。 一般在地面组装,分片、分段或组装成整体桁架进行吊装。

4.4 超高层支腿桁架和环桁架安装时间分析