环氧富锌底漆有哪些特点?

1、防腐性能好,附着力强。漆膜中锌粉含量高,具有阴极保护作用。厚膜可在15-25um焊接。焊接和切割时烧焦面积小,不影响焊接性能。耐水性和耐油性。且耐溶剂性良好。具有阴极保护作用,适用于储罐、集装箱、钢结构、钢管、海上平台、船舶、海港设施及恶劣防腐环境的底漆涂层。

2、环氧富锌底漆有哪些特点?锌含量高:采用锌粉生产,锌粉含量高,能有效保护基材,大大增强防腐性能。阴极保护:较高含量的锌粉具有阴极保护作用,起到电化学防腐功能。同时,生成的锌盐具有良好的屏蔽和缓蚀作用。

3、优异的防腐性能:环氧富锌底漆富含锌粉。当涂层受到外界腐蚀介质的腐蚀时,锌粉首先会发生电化学腐蚀,从而保护基体免受损坏。这种阴极保护使环氧富锌底漆能够在恶劣的腐蚀环境下保持长期的防腐效果。

环氧富锌漆底漆施工及注意事项

大家要注意的是,在使用过程中一定要严格按照要求进行。在使用环氧富锌底漆时,注意时间也很重要。固化时间:23±2℃,20分钟。适用时间:23±2℃下8小时。涂装间隔:23±2℃时最短5小时,最长7天。

环氧富锌漆底漆施工时,首先对表面进行处理。建议采用喷砂除锈技术,确保洁净度达到Sa5级。涂覆方法有多种,包括无气喷涂和环氧稀释剂作为稀释剂。建议稀释比例为10%~20%(按体积计算)。

涂刷环氧富锌底漆时,首先要保证被涂表面清洁,无氧化皮、铁锈、油污等杂质。基材温度的控制非常重要,需要高于露点3℃以上。低于5℃时,漆膜无法固化,不建议施工。 A组份打开后一定要充分搅拌,然后按比例倒入B组份并混合均匀。

涂装间隔最长不得超过7天。基材温度应高于露点温度3℃,以保证漆膜正常固化。如果基材温度低于5℃,漆膜就不会固化,不宜施工。 A组份打开后,充分搅拌均匀,然后将B组份按比例要求倒入A组份中环氧富锌底漆在钢结构中涂刷起到的作用,继续搅拌至混合均匀。静置30分钟后,加入适量稀释剂调节至合适的施工粘度。

使用环氧富锌底漆时,有一些关键注意事项: 稀释剂和比例:应使用专为无机富锌防锈底漆设计的稀释剂,建议稀释比例为3%至5%。确保混合时的精确控制。老化及施工时间:在23±2℃的环境下,底漆需要20分钟才能成熟。施工时间方面,最短等待时间为下次涂装前5小时,最长等待时间为7天。

环氧富锌底漆表面处理包括哪些因素?

环氧富锌底漆的表面处理包括三个方面: 钢结构处理:钢材本身在除锈前必须经过一定的钢结构处理,如锐边打磨、焊孔修补和打磨环氧富锌底漆在钢结构中涂刷起到的作用,以保证其能够完整覆盖。底漆;表面清洁度:钢材表面必须无铁锈、油脂、污垢、氧化皮水分等表面附着物,并保证表面无油、气、粘合剂等杂质。

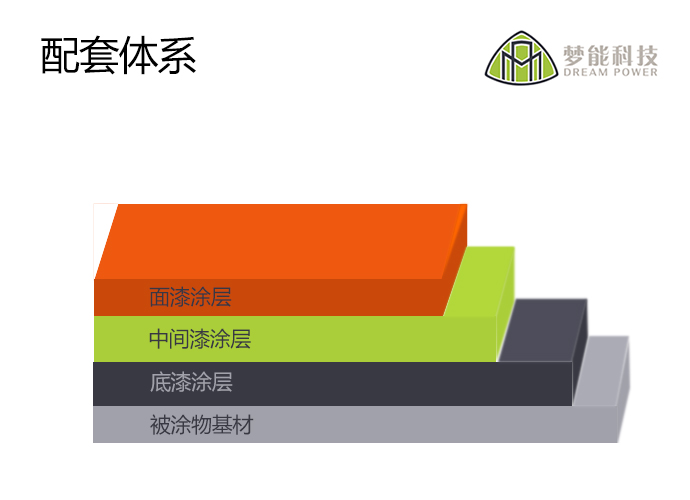

首先是表面处理,包括除锈、打磨、喷砂等工序,以保证金属表面的光洁度和附着力。然后是底漆涂层,主要用于提高环氧富锌漆的附着力和耐腐蚀性。最后是面漆的应用,用于保护和美化金属表面。因此,通过观察漆膜的平整度和附着力,可以判断环氧富锌漆是否按照正确的工艺施工。

稀释剂及稀释比例:专用稀释剂 表面处理:钢材表面须经打磨机或喷砂除锈,达到瑞典除锈标准Sa5级。成熟时间:23±2℃ 20分钟。适用时间:23±2℃ 8小时。涂装间隔:23±2℃,最短5小时,最长7天。

施工前:环氧富锌底漆施工前,需对待涂表面进行表面处理。有氧化皮的钢材:喷砂至Sa5级,表面粗糙度30-75μm,或酸洗、中和、钝化;无氧化皮的钢材:喷砂至Sa5级,涂车间底漆钢材:油漆 对锌粉底漆上的漆膜破损处、生锈处、白锈处进行二次除锈,清除全部白锈,抛光至St3级。

环氧富锌底漆施工技术基材表面处理:钢板、钢材表面必须通过喷砂或喷丸彻底除锈。除锈后,钢材表面应无沙子、铁粒、灰尘和脚印。涂层:涂层工艺可采用喷涂、刷涂或滚涂。喷涂效果更好。刷涂、滚涂时请勿稀释底漆。喷涂时添加涂料量5-20%的溶剂。施工粘度由施工单位掌握程度决定。

环氧富锌底漆的注意事项。在环氧富锌底漆的使用过程中,小编提醒大家稀释剂及稀释比例:环氧富锌底漆使用的是无机富锌防锈底漆专用稀释剂。表面处理时,钢材表面必须经过磨床除锈或喷砂处理,达到瑞典除锈标准Sa5级。大家要注意的是,在使用过程中一定要严格按照要求进行。