摘要:装配式钢结构中高强度螺栓因施工方便、受力性能优越、可拆卸更换、抗疲劳能力强等优点得到越来越多的应用,然而高强度螺栓预紧力检测技术不成熟导致的预紧力松弛对工程安全造成重大隐患。本文利用MTS伺服液压疲劳试验机对工程中常用的ML20MnTiB、10.9级、M20高强度螺栓进行了3组静力拉伸试验和10组预紧力不足的等幅疲劳试验,绘制了等幅疲劳失效SN曲线并建立了疲劳寿命计算方法。利用Phenom ProX电子显微镜能谱一体机对螺栓疲劳断口进行宏观和微观分析,呈现出疲劳源区、扩展区、瞬时断裂区形貌的典型特征,揭示了高强度螺栓的失效机理和失效过程,为其疲劳安全设计和断裂分析提供了科学依据。

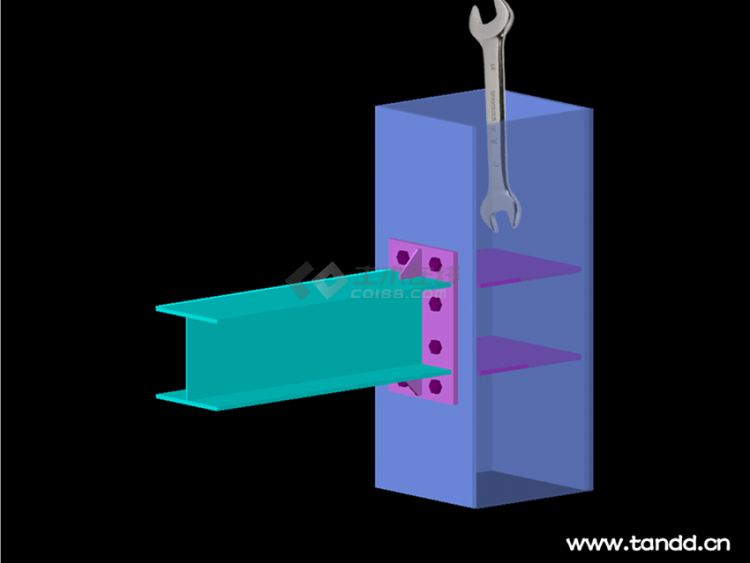

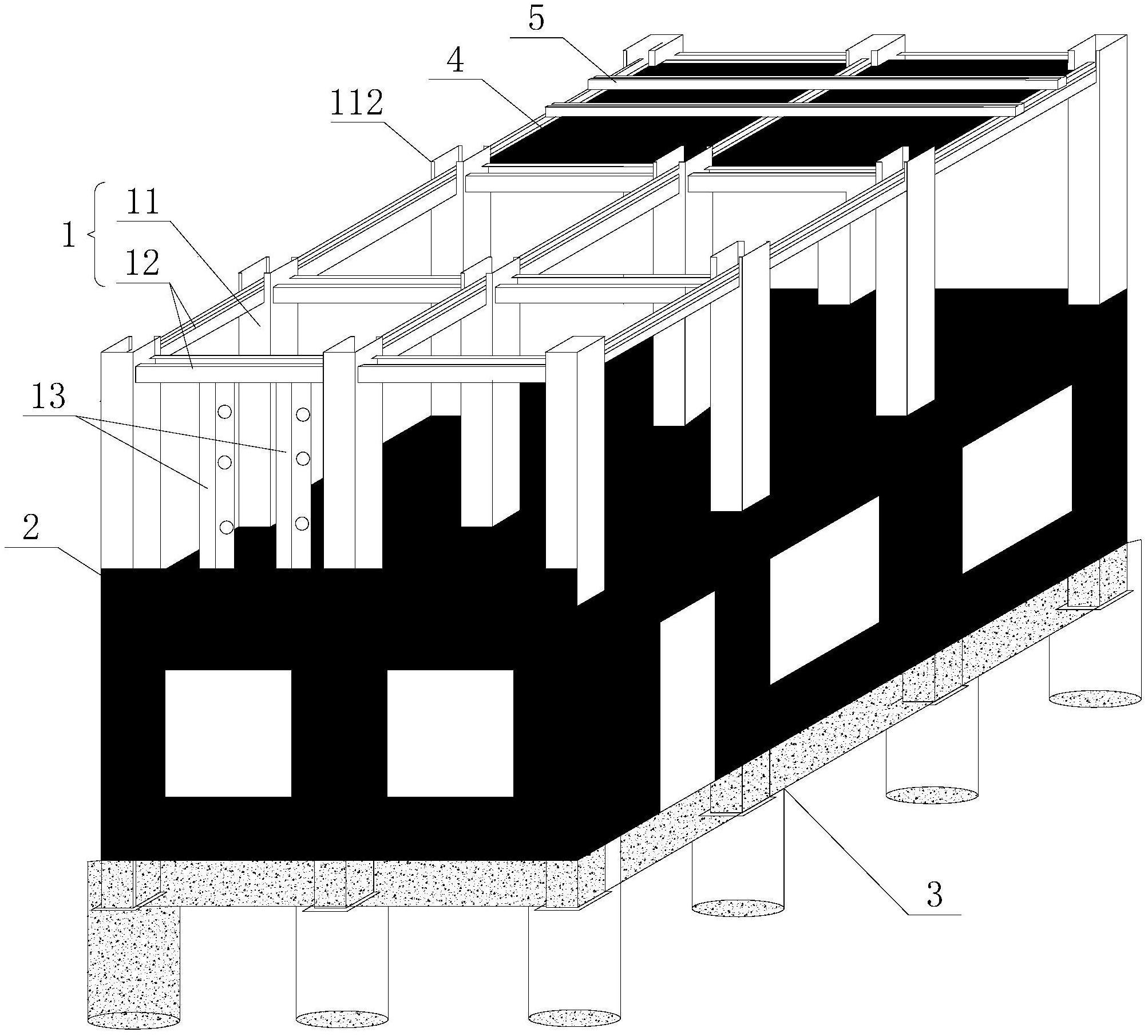

随着我国装配式钢结构建筑的稳步发展,高强度螺栓连接作为主要连接形式之一,因其强度可靠、施工简单、装配方便、技术成熟等特点越来越受到人们的青睐。高强度螺栓疲劳失效因其突发性和不可预测性一直受到国内外学者的广泛关注,常常导致灾难性的事故发生和巨大的经济损失 [1]。冯秀娟等 [2]设计了螺栓球节点网架的杆件、挂点试件和节点桁架试件的加载装置,完成了等幅疲劳性能试验研究,得到了螺栓球网架节点的SN曲线和疲劳验证公式。雷洪刚 [3]通过双边和单边加载试验分别获得了18个M20和14个M30等幅疲劳试验数据,为后续建立以热点应力幅为参数的疲劳设计方法研究提供了基础。闫亚杰等 [4]对螺栓球节点网架的杆件、挂点试件和节点桁架试件进行了加载试验,并进行了疲劳性能试验研究,得到了螺栓球网架节点的SN曲线和疲劳验证公式。雷洪刚 [5]通过双边和单边加载试验分别获得了18个M20和14个M30等幅疲劳试验数据,为后续研究建立以热点应力幅为参数的疲劳设计方法提供了基础。闫亚杰等 [6]对螺栓球节点网架的杆件、挂点试件和节点桁架试件进行了加载试验,并进行了疲劳性能试验研究。 [4]、杨旭等[5]、张建等[6]对M20、M22、M24、M30高强螺栓进行了等幅疲劳试验,补充了大量有价值的疲劳数据,建立了比较常见的SN曲线,并对疲劳失效断口进行了分析,揭示了疲劳失效机理。邱斌等[7]进行了7组M30高强螺栓假拧等幅疲劳试验,建立了其SN曲线并计算得出当拧入3个螺纹时,假拧M30高强螺栓的疲劳强度仅为全拧时的1/4。郭洪超等[8]对Q460、Q690高强钢及螺栓连接的疲劳性能进行了研究和探讨,进行了母材、穿孔板及螺栓连接的疲劳试验。提出AISC360和BS7608设计曲线适用于Q460螺栓连接的疲劳寿命分析,而EC3曲线相对保守。

Helen Bartsch等[9]对3种不同的螺栓-端板连接形式进行了试验和数值研究,得出结论:端板厚度、螺栓直径、焊缝形式对高强度螺栓-悬垂端板连接疲劳寿命均有影响。丁北斗等[10]对5种不同螺栓类型、8种不同旋入深度的螺栓球节点进行了40次轴向拉伸试验,获得了可靠的数值模拟方法,可以估算其极限强度、失效模式以及详细的应力分布和失效发展过程。Johan Maljaars等[11]对不同等级和尺寸的螺栓及其连接进行了大量疲劳试验,并在修订版欧洲标准EN 1993-1-9中更新了相关应力参数以及SN曲线的形状和位置。上述对高强度螺栓疲劳性能的研究主要集中在网架用高强度螺栓的评估和更新以及国外设计标准方面。国内装配式钢结构建筑中高强螺栓的疲劳性能研究与试验数据尚缺乏。随着高强螺栓应用的日益广泛,实际工程中高强螺栓预紧力检测程序复杂、耗时,预紧力不足现象普遍存在,对工程安全造成巨大隐患。本文将对M20高强螺栓在预紧力不足状态下的等幅疲劳性能进行试验研究,得到其SN曲线,建立疲劳寿命设计方法,并对其疲劳断口进行宏微观分析,以期为装配式钢结构建筑的繁荣发展提供设计依据和理论支撑。

1 实验概述

1.1 力学性能

1.1.1材料性能测试

本次试验所用螺栓为同批次ML20MnTiB、10.9级、M20高强度螺栓连接副,规格为M20×100。试验前对每根螺栓的外观进行检查,确保无螺纹断裂等影响试验结果的表面缺陷。为了进一步确定材料性能,选择更为合理的试验加载方案,根据《金属材料拉伸试验第1部分:室温试验方法》(GB/T228.1-2010)[12],从试验材料中随机抽取3根高强度螺栓,制成标准试件,进行静态拉伸试验。引伸计夹持位置及标准试件如图1所示。静态试验结果如表1所示。各项力学性能均符合标准要求。M20高强度螺栓在静载荷条件下的应力-应变曲线如图2所示。

1.1.2硬度分析

本次试验所用螺栓采用华银数显洛氏硬度计进行硬度测试。依据国家标准《紧固件机械性能 螺栓、螺钉和螺柱》GB/T3098.1-2010[13],用砂纸将每根螺栓表面氧化膜在距螺纹端部1d处(螺栓公称直径)打磨至露出金属层,测试1/2半径及轴线区域内的硬度。每根螺栓的平均硬度如表2所示,均符合标准要求的33~39HRC。

1.2 等幅疲劳试验

1.2.1 加载装置及试验方案

本次试验所用设备为MTS Landmark伺服液压试验装置(以下简称MTS试验机),试验装置如图3(a)所示。为使高强螺栓应力接近实际工程中连接的应力,本次试验设计了T型连接件以保证螺栓的轴向拉力,如图3(b)所示。材料为Q355B,连接件焊缝全部采用坡口强焊缝,保证连接件具有足够的强度。M20高强螺栓等幅疲劳性能试验加载应力比ρ为0.3,采用等幅正弦加载波形。通过力矩扳手对M20高强螺栓加载初始预紧扭矩值200N·m钢结构工程高强螺栓连接规范,试验加载频率为5~7Hz。以5个不同级别的应力幅作为变量,每个应力幅进行2组试验。当每组有1个螺栓断裂时,将该组2个螺栓一并拆除,换上2个新螺栓重新进行试验,确保消除同组1个螺栓断裂对另一螺栓疲劳裂纹产生或扩展的影响。各组试件具体加载情况如表3所示。

1.2.2 实时应力监测解决方案

为了监测试验过程中高强螺栓的实际应力,保证试验结果的可靠性,在高强螺栓螺柱两侧对称位置粘贴应变计,如图4(a)所示。应变线穿过T形件上预留的丝槽,通过DASP-V11动态应变采集系统显示高强螺栓的实时应变值,如图4(b)所示。这样就监测到了高强螺栓的实时应力,保证试验按照建立的加载制度进行。

2 试验结果分析

2.1 等幅疲劳试验结果

本次试验通过5种不同应力幅值的加载,获得了10根M20高强度螺栓的有效试验数据,试验数据详见表3。

对上述10个有效试验数据进行回归分析,可得到以应力幅为参数的M20高强螺栓幂回归曲线(如图5所示)及等幅疲劳曲线方程(如图6所示),与图6对应的方程为:

M20高强度螺栓−曲线对应公式:

其中,Δ为加载应力幅,为应力循环次数,in为每次应力循环中的最大和最小拉应力。

2.2 M20高强度螺栓等幅疲劳设计方法的建立

采用允许公称应力幅法建立M20高强度螺栓等幅疲劳设计方法,以Δσ为设计参数,计算公式为:

式中:Δσ——高强螺栓连接处公称应力幅(MPa);[Δσ]——高强螺栓连接处许用应力幅(MPa)。取N=2×106为参考周期,由公式(1)可得

为了安全起见,取106 MPa,可归入《钢结构设计标准》(GB50017-2017)[16]表16.2.1-1中的Z5级。

3 疲劳断裂分析

疲劳断口不仅可以为分析螺栓失效原因提供丰富的信息,还可以为改进疲劳研究和抗疲劳设计提供参考[14]。本文采用PhenomProX电子显微镜能谱一体机对试验中受损螺栓的疲劳断口进行分析。通过断口的宏观和微观特征,可将本次试验获得的疲劳断口分为单疲劳源断口和多疲劳源断口两种类型。

3.1 断口形貌分析

图7、图8为试件M20-9(单疲劳源)和M20-3(多疲劳源)的宏观和微观断口形貌。从宏观上看,M20-9试验中Δ较小,疲劳寿命较高。断口比较平整光滑,各区域界限清晰。疲劳源区只有一个,扩展区面积较大,约占总断口面积的80%。瞬时断裂区域无明显凹陷。M20-3试验中Δ较大,疲劳寿命较低。断口宏观形貌相对复杂,扩展区有多个疲劳台阶,说明疲劳源区不止一个,可见一大一小两个瞬时断裂区域,瞬时断裂区域有明显的凹陷,高低差较大。通过对比二者宏观断口形状,可以得出以下规律:1)随着应力水平的增加,断口形状的平坦度降低,在瞬时断裂区常常出现凸起或者凹陷的现象;2)加载应力幅越小,裂纹扩展速度越慢,延伸区所占面积比例越大,瞬时断裂区内材料的塑性越好;3)当断口形状中存在多个疲劳源区时,在断裂延伸区会出现明显的疲劳台阶,根据疲劳源到疲劳台阶的距离可以判断源区内裂纹的萌生顺序。

在300~1000倍下观察断口形貌,两次断口的疲劳源区均分布有螺栓脱落时所含杂质留下的空洞,说明两次断口裂纹萌生的主要原因是杂质缺陷。通过观察扩展区和瞬时断裂区的特征可以发现:1)加载制度会影响扩展区疲劳条纹与二次裂纹之间的间隙大小,加载应力幅越小、频率越大,条纹与二次裂纹之间的间隙越小,深度越浅;2)加载应力幅越小,瞬时断裂区韧窝分布越密集,材料塑性越好。

3.2 微观失效分析

为了进一步研究裂纹产生的原因、分析螺栓的失效过程,利用Phenom ProX电子显微镜能谱一体机在高倍下观察了断口各区域的微观形貌,并利用能谱对断口疲劳源区杂质进行元素检测。以M20-9断口为例,其各区域的失效过程及特点如下:

M20-9为典型的疲劳断口,如图9(a)所示。裂纹从疲劳源区起始,延伸方向不变,在瞬时断裂区域内裂纹扩展到临界尺寸后,发生不稳定扩展,最终断裂。如图9(b)所示,疲劳源区孔洞缺陷主要是由少量夹杂物引起的,夹杂物的积累使该处成为螺栓应力集中最薄弱的部位,裂纹从此处起始。在拉伸过程中,开裂过程中大部分夹杂物脱落形成孔洞,但断口表面仍有少量夹杂物,如图9(c)所示。通过能谱分析夹杂物成分,试验结果如图10所示,各元素含量见表4。从结果可以看出,杂质的主要成分为CaS-Al2S3-MnS-MgS类夹杂物,其次是氧化物。在断口的延伸区域也可清晰地看到疲劳带,如图9(d)所示,疲劳带略微弯曲,相互平行,呈沟槽状排列,垂直于裂纹延伸方向。在断口瞬时断裂区的中部和边缘可见两种类型的韧窝形貌,韧窝是在外力作用下,在基体与碳化物、析出物和夹杂物的界面处或微疏松、微裂纹缺陷处产生的,在裂纹尖端前端的三轴应力条件下长大、聚集,在拉应力作用下屈服变形到临界点后断裂,留下半球形的空洞[15]。断口中部的韧窝呈椭圆形,如图9(e)所示,此处第二相粒子较少,基体的塑性变形能力强,材料发生了较大的塑性变形。韧窝横向拉长,形成椭圆形,在瞬时断裂区边缘处,出现等轴韧窝,如图9(f)所示,此处材料在三个方向上受力均匀钢结构工程高强螺栓连接规范,塑性变形较小,最终发生断裂。

4 结论

本文对3个M20高强度螺栓进行了静力拉伸试验,对10个M20低预紧力高强度螺栓进行了等幅疲劳试验,结合疲劳断口宏观和微观分析,得出以下结论:

1)静力拉伸试验表明,该批次M20高强螺栓硬度为̅0.2=1022.4MPa、̅=1097.1MPa、̅=208.6GPa,硬度为33.3HRC~38.7HRC,符合国家标准中高强螺栓力学性能规定值;

2)采用允许公称应力幅法,以Δ为设计参数,在基准年限N=2×106下,M20高强螺栓[Δσ]=106 MPa,C=5.45×1013,β=3.6712,可归入《钢结构设计标准》(GB50017-2017)[16]表16.2.1-1中的Z5级;

3)疲劳断口有单疲劳源断口和多疲劳源断口两种类型。螺栓裂纹的萌生是断口表面的孔洞缺陷,这是冶炼过程中夹带的硫化物、氧化物引起的。加载应力幅越小,扩展区二次裂纹间隙越小,深度越浅,瞬时断裂区韧窝分布越密集,材料塑性越好。

本公众号由北京爱快科技发展有限公司运营,欢迎大家交流技术信息,感兴趣可以添加以下微信加入我们的讨论群:

本公众号由北京爱快科技发展有限公司运营,欢迎大家交流技术信息,请添加上方微信二维码,或致电我们:

杜先生:13918635063

联系电话: 13918635063

共同探讨螺栓预紧力测量相关技术及市场信息,共同推动行业发展,实现共赢。北京艾法斯特公司()专注于超声波及视觉螺栓预紧力测量技术,主要产品包括螺栓预紧力测量仪系列产品、螺栓预紧力长期监测产品、智能紧固件、螺栓轴力控制智能紧固工具等。

参考:

[1]雷洪刚,付强,刘小娟.我国30年来钢结构疲劳研究进展[J].建筑结构学报,2010;18(1):3-16.

[2]冯秀娟,林兴山.螺栓球节点空间网架在吊车荷载作用下的疲劳行为[J].建筑结构学报,1995,016(004):3-12.

[3]雷红刚.螺栓球节点网架结构高强度螺栓连接疲劳性能理论与试验研究.太原理工大学.2008.

[4] 闫亚杰, 雷洪刚, 焦金峰, 等. 螺栓球节点网架结构高强度螺栓等幅疲劳计算方法[J]. 建筑结构学报,2010;(S1): 92—97

[5]杨旭,雷红刚.高强度螺栓-球节点等幅疲劳试验研究与计算[J].科学技术与工程,2016;16(6):195-199.

[6] 张建,黄文鹏,周子春,雷红刚。装配式钢结构中M24高强度螺栓等幅疲劳设计方法的建立。太原理工大学学报,2020,51卷;第231期(05):115-120。 张建,黄文鹏,周子春,雷红刚。装配式钢结构中M24高强度螺栓等幅疲劳设计方法的建立。太原理工大学学报,2020,51卷;第231期(05):115-120。

[7] 邱斌, 林建, 杨旭, 等. M30高强钢假扭疲劳性能试验研究[J]. 科学技术与工程, 2017, 17(07): 20-25.

[8] 郭华, 毛凯, 刘艳, 等. Q460与Q690钢螺栓连接疲劳性能试验研究[J]. 薄壁结构, 2019,138(5月):243-251.

[9] Bartsch H, Hoffmeister B, Feldmann M. 预应力螺栓端板连接疲劳行为研究[J]. Procedia Structural Integrity, 2019,19:395-404。

[10] 丁斌, 赵燕, 黄哲, 等. 不同高强度螺栓拧入深度球节点抗拉承载力研究[J]. 工程结构, 2020, 225(3): 111255.

[11] Maljaars J, Euler M. 螺栓和螺栓连接在土木工程结构中的疲劳SN曲线[J]. 国际疲劳杂志, 2021,151(14):106355。

[12] 中华人民共和国国家质量监督检验检疫总局, 中国国家标准化管理委员会. 金属材料拉伸试验第1部分:室温试验方法: GB/T 228.1-2010[S]. 北京: 中国标准出版社, 2010.

[13] 中华人民共和国质量监督检验检疫总局, 中华人民共和国国家标准化管理委员会. 紧固件机械性能螺栓、螺钉和螺柱: GB/T 3098.1-2010[S]. 中国标准出版社, 2010.

[14] Henry G, Hcrstmann D.断口学与微观断口学[M].机械工业出版社,1990.

[15] 美国金属学会.金属手册.第8版.第9卷断口学和断口图谱.[M]机械工业出版社,1983. 美国金属学会.金属手册.第8版.第9卷断口学和断口图谱.[M]机械工业出版社,1983.

[16] 中华人民共和国住房和城乡建设部. 钢结构设计标准: GB 50017—2017[S]. 北京: 中国建筑出版传媒有限公司, 2017.