介绍

根据钢结构对于现代生活的重要性,主要阐述了超声波探伤技术在钢结构无损检测中的应用。超声波探伤技术不仅可以检测出肉眼无法观察到的钢结构内部的损伤,而且可以大大提高检测的准确性。对钢结构的无损检测有很大的帮助。因此,超声波探伤技术在钢结构无损检测中的应用非常重要。

1、超声波无损检测的应用特点

无损检测是指利用电、磁、光学和声学特性钢结构焊接误差范围,检测被检物体内部是否存在不平整或缺陷钢结构焊接误差范围,并能反映出缺陷的数量、性质、部位和大小等各种信息,而不影响或破坏被检物体的性能,用以判断被检物体是否合格及其使用寿命的所有技术手段的总称。

2 无损检测技术规则分析

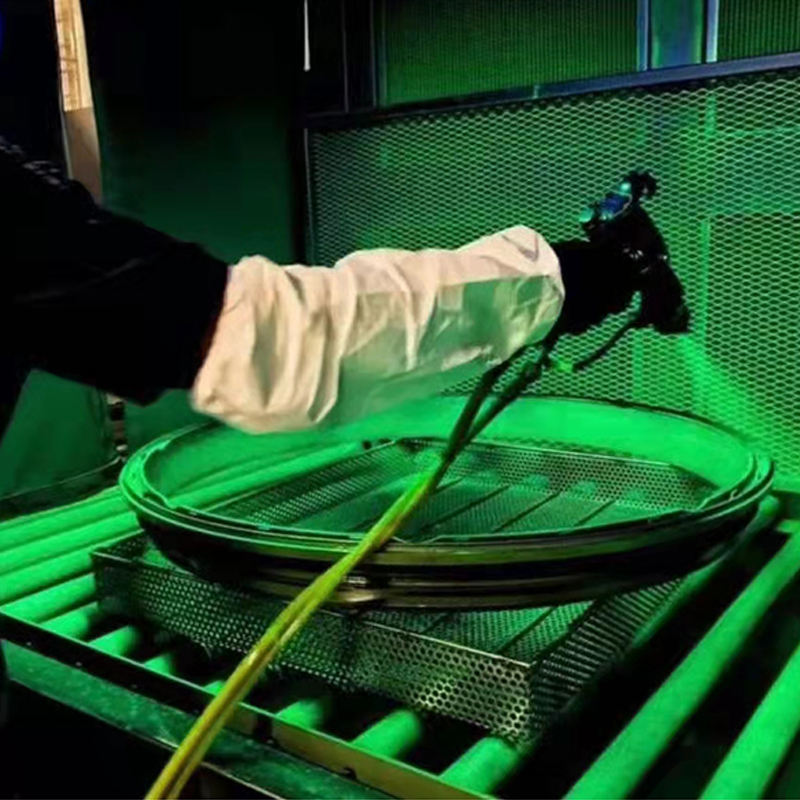

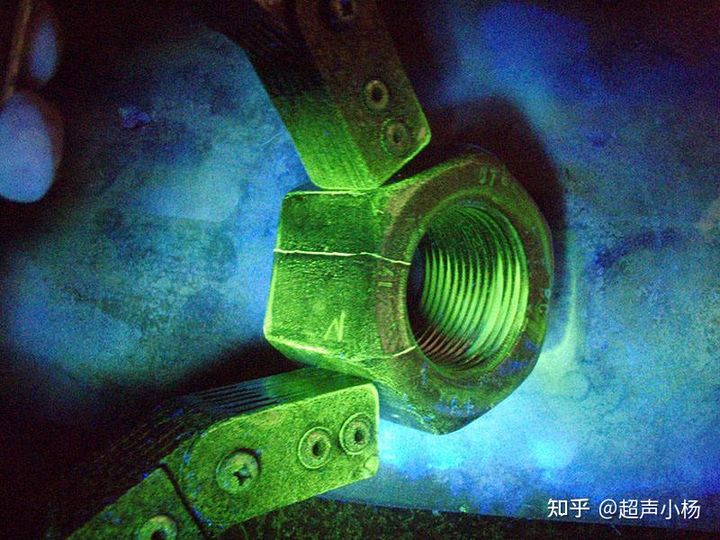

在无损检测中采用超声波检测技术对钢结构进行检测时,必须严格遵循无损检测的技术规则。一般焊缝内部缺陷的级别不同,探伤条件也不同。第一级焊缝的探伤率要求为100%,即检测的所有材料均有缺陷;无损检测下第二级焊缝的探伤率要求为20%左右。探伤率的计数方法应按以下原则确定:(1)对于工厂制造的焊缝,应按每条焊缝计算百分比,探伤长度不小于200mm,当焊缝长度小于200mm时,应先检测前一条焊缝的缺陷;(2)对于现场安装的焊缝,应按同类型、同焊接条件的焊缝数量计算百分比,探伤长度不小于200mm,且不应少于1条焊缝。

3.焊缝检验要求

质检人员需按照《钢结构工程施工质量验收规范》制定质量验收标准,围绕以下三个层次落实具体的检验要求:①焊缝尺寸检查,重点检查对接焊缝、角组合焊缝的余高、凹坑、错边及焊脚尺寸,角焊缝的余高,确保测量值与标准值的偏差控制在允许范围内;②焊缝外观质量检查,确保表面无裂纹、焊点碰伤、凹坑、气孔、夹渣、电弧划痕等焊接缺陷,一级焊缝要求表面无咬边、根部缩孔等缺陷;③焊缝内部质量检查,应根据现行国家标准和具体焊缝类型选用超声波、X射线等检测技术,确保内部缺陷能被发现。