一、检测目的

无损检测的目的在于检出焊缝里的危险性缺陷。其可以被划分为以下四个步骤:

各种类型的传感器被用于提取表面或内部的缺陷信号,而这构成了各种焊缝无损检测技术的基础。

通过对缺陷位置进行测量,可以辨认缺陷的性质,从而判定其严重性;通过对缺陷尺寸进行测量,能够辨认缺陷的性质,进而判定其严重性;通过对缺陷形状进行测量,也可以辨认缺陷的性质,以此判定其严重性。

对传感器坐标进行精确测量钢结构射线检测,接着结合缺陷信号的强度以及其分布特征,然后利用计算机在二维界面上或者三维空间中重建缺陷的形貌与分布,最终形成缺陷的影像或者图像。

确定工件中的缺陷是否能够被允许存在。比如,依据质量控制标准或者合于使用标准来对缺陷进行具体的判定。

二、检测的有效性

5. 以有效性评定来认定焊缝无损检测技术的有效性是可行的。

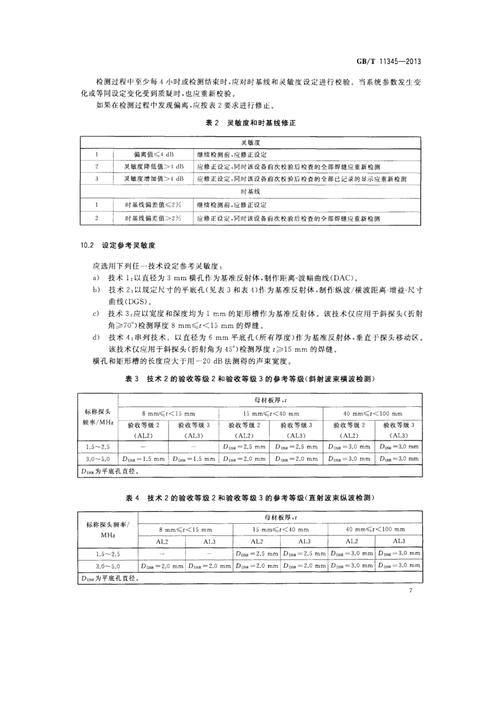

检测灵敏度缺陷发现率和检测灵敏度的高低存在直接关联。在过去的 20 年里,这个基础技术领域的研究取得了显著进展。就当下的无损检测技术水平而言,能够检出的宏观缺陷以及材料损伤情况见表 2 - 1 。

衡量检测灵敏度的指标为对不同缺陷尺寸的检出能力。图 2 - 1 给出了射线检测对裂纹的检出率,图 2 - 2 给出了渗透检测对裂纹的检出率,图 2 - 3 给出了超声检测对裂纹的检出率,图 2 - 4 给出了涡流检测对裂纹的检出率。这些检出率是在 328 个铝合金疲劳裂纹试样上测定的。可以看出,射线检测的检出率偏低,而其他检测方法的裂纹检出率都较高。

在钢焊缝这个位置上,进一步证实了上述结论,就像图 25 所展示的那样。图中显示出了厚度为 36mm,Ni 质量分数为 9%的钢奥氏体焊缝的热影响区。

铁素体的射线检测与超声检测裂纹检出率的统计结果表明,超声检测对裂纹的检出灵敏度比射线检测高很多。

尺寸测量误差很重要,对于已发现的缺陷进行尺、定星量时需要控制测量误差。目前,衍射超声波技术(TOFD)测量缺陷高度的误差已被控制在 1mm 之内;同时,交流电位差法(ACPD)与交流电磁场测量技术(ACFM)对表面裂纹深度的工程测量误差也能达到±0.5mm 的精度。特别值得强调的是,上述一种方法无需事先借助试块来进行校准,也无需与人 T 缺陷进行对比钢结构射线检测,就能够达到测量裂纹的绝对尺寸。

检测速度取决于缺陷信号的提取速度、辨认速度以及评定速度。目前,典型焊接结构的无损检测速度情况见表 2-2。

采用原有的检测技术,增多探头数量与通道可提高检测速度。

检测覆盖率:工件检测表面的覆盖率包含两方面内容。其一,传感器的可达处,也就是能够抵达构件中检测区的扫查面,通常随着检验等级的提升,扫查面会增多。其二,覆盖完善性,即能够完成全部检测区的检验操作。例如复杂的多层容器焊缝、采油平台的节点焊缝、容器接管的空间马鞍形焊缝等,这些都存在扫查覆盖的问题。另外,不同的检测方法存在检验盲区现象。比如超声检测有上下表面盲区,射线检测机头无法对准等情况。

检测可靠性方面,焊缝无损检测的可靠性由缺陷检出率和误判率构成。通常,为提升缺陷检出率,会尽量增大检测系统的灵敏度,然而,这会导致系统噪声增多,并且焊缝的组织与几何会引发伪信号的出现,所以也会出现误判的情况,进而引发不必要的判废与返修。

三、检验等级

焊接产品可根据焊接结构的材料性能、工作参数、工况条件和失效后果划分成不同类别。比如在锅炉压力容器领域,容器被划分为 3 类,其中 3 类容器等级最高。在核电系统中,核司力装置被划分为 3 级,1 级属于反应堆活性区的部件,其等级为最高。海上采油平台的钢结构分为关键部、重要部件以及一般部件等。为满足不同类别产品的检验需求,依据焊缝的抽查比例、检验过程的完善程度以及探测的灵敏度水平等参数,将焊缝的无损检测工艺划分成若干等级。在通用的标准与规范里,通常分为 3 个检验等级。然而,仅靠各种焊接产品的通用检验标准,仍无法满足其检验要求。因此,国内有很多行业标准与专业标准,国外也有很多行业标准与专业标准,这些标准是为了适应不同产品的检验要求。

四、检测技术分类(摘要)

先进的无损检测技术与设备是基于常规检测方法发展而来的。常规焊缝无损检测方法的特点及应用在表 2 - 3 中有所体现。其中,渗透检测、磁粉检测、涡流检测以及电位差测量这四种方法仅适用于表面与近表面缺陷的检测。而射线检测和超声检测方法则适合于对整体缺陷进行检测。从现代自动检测的视角来看,除了渗透检测之外,利用不同的传感器都能够将缺陷信号转化为电信号,以此作为自动检测的信息基础。

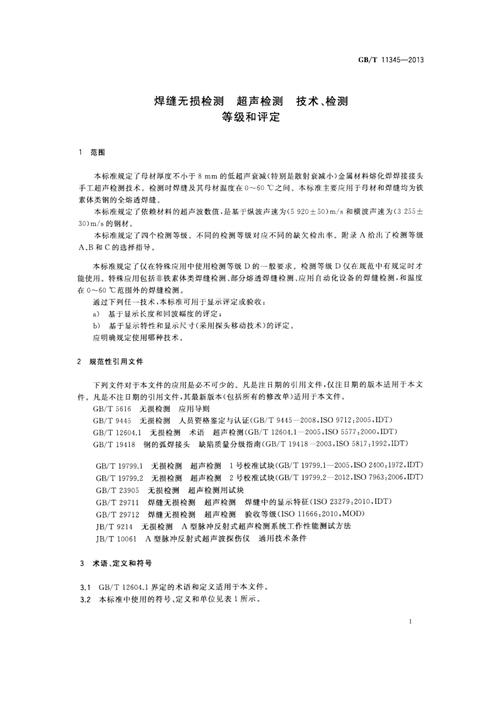

下列为常见标准: