1.安装准备

用于测量轴线控制点高程的水准点,用于复核安装定位。

布放网框轴线标高控制线及辅助升降线。

重新检查桁架支撑及支撑系统的预埋件,包括其轴线、标高、水平度、预埋螺栓位置、外露长度等,超过允许偏差时应进行技术处理。

检查起重机械及起重设备,并按专项施工方案要求搭设脚手架或操作平台

桁架吊装时,由于吊点位置不同,其所受力变为压杆,为防止构件变形失稳,必要时应采取加固措施,采用方木或其他与桁架上弦方向平行的临时加固措施。

测量所用的钢尺应与钢结构制造所用的钢尺一起校准,并取得法定计量单位的校准证明。

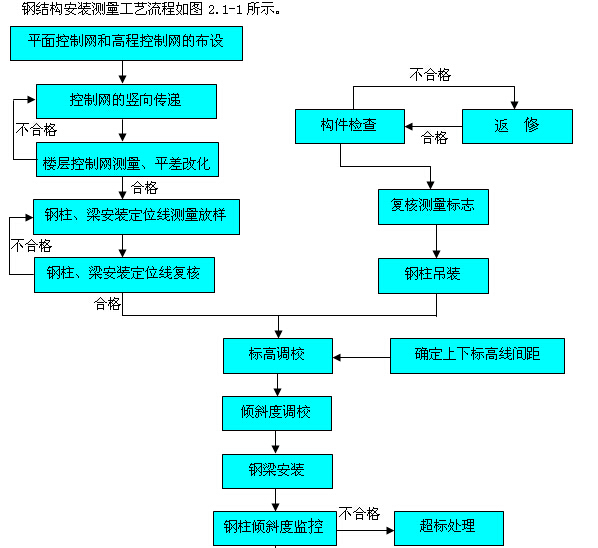

2. 流程

工作准备→钢柱安装→钢柱校正→桁架拼装→桁架安装→连接固定→检查验收→除锈涂漆

2.1钢柱安装

吊起钢柱时,距地面50cm时暂停,检查无误后,继续吊起。

钢柱采用旋转提升法就位,提升时宜在柱脚底部绑一根拉绳,并用木头垫好,防止钢柱提升时柱脚在地面上拖动,损坏地脚螺栓。

采用旋转吊装柱时,柱脚应靠近基础,柱绑扎点、柱脚中心、基础中心应位于起重机吊装半径的同一圆弧上。吊装时,起重机臂架上升、旋转,吊钩上升,柱顶也随重钩的移动而上升、旋转,将柱顶起并插入基础。

钢柱找正时务必使柱的中心线与基础顶面安装中心线对齐。

焊接立柱前要用经纬仪校准直线度,防止两根钢柱发生扭曲,确认无误后方可进行焊接。

待钢柱焊接完毕并冷却后,起重机才能撤回。

2.2屋架组装:

当桁架运至施工现场拼装时,拼装时应满足屋架总长度及拱度尺寸的要求,节点处的焊缝质量尤为重要。

2.3桁架吊装:

场地清理、平整→土建牛腿支撑面验收→吊车就位→钢桁架吊点检验→起重机械及起重设备检验→钢桁架试吊→钢桁架就位→钢桁架调平、焊接→钢桁架复检→拆除起重索具→吊车出场

2.4接头组装:

清理摩擦面。若板不平直,应达到平直度要求后方可装配。摩擦面上不得有油漆、污泥,孔周围不得有毛刺。用钢丝刷清理待安装的摩擦面,刷洗方向应垂直于摩擦力方向。

当安装孔有问题时,禁止用氧乙炔气扩孔,应在征得设计师、监理、施工员同意后再进行扩孔,扩孔后应重新清理孔周围的毛刺。

3. 质量标准

3.1主要控制工程:

钢结构安装工程的质量检验与评定,应在该工程的焊接或螺栓连接经检验、评定符合标准后进行。

构件必须符合设计要求和施工规范,检查构件出厂合格证及附件钢结构桁架标准图集,对运输、堆放、吊装等造成的构件变形必须予以矫正。

支撑位置及构造正确,接触面平整、牢固。

3.2 一般项目:

构件标记齐全,中心线、标高参照点完整清晰。

结构表面清洁,无焊痕、油污、泥土。

3.3钢结构安装允许偏差(mm)及检验方法

相邻节点间的桁架弦杆直线度为1/1000且不大于5mm,用拉线和钢尺检查。

侧向弯曲为L/1000且不大于10mm,用拉力线和钢尺检查。

垂直度h/250不大于15mm,用经纬仪或吊线、钢尺检查。注:h为桁架高度。L为桁架长度。

4、安全、环保、文明施工等技术措施。

进入现场必须佩戴安全帽,系好安全带,高空作业必须系好安全带,并正确使用,高挂低用。

施工前,高空作业人员应当进行身体检查,患有不适宜高空作业的疾病(心脏病、高血压、贫血等)的人员不得安排高空作业。

高空作业人员使用的工具、安装件应放在随身携带的工具袋内,不得随意上下抛掷。扳手等手动工具要用小绳绑在出行人员手腕上,拧紧的螺栓等小零件要放在专门的收集袋内钢结构桁架标准图集,避免掉落伤人。

应定期检查索具和起重设备,不得超过额定负载。焊接部件时,起重索具不应留在或连接到部件上。

焊接作业必须由经过电焊、气焊专业培训,取得特种作业操作工证的电焊工进行,并须持证上岗(有效期内)。

施工现场严禁吸烟,严禁酒后作业,严禁追逐打架,严禁转岗,一切劳动纪律必须严格遵守。

5. 成品保护措施

安装屋面板时,应缓慢放下,并应注意不要与已安装的钢屋架、天窗框架和其他钢结构相碰撞。

因吊装损坏的涂层应重新施工,保证漆膜厚度符合规定要求。

6.其他应注意的问题

螺栓孔位不正确:不得任意扩孔,应按爆孔处理。安装时如发现问题,应报告技术负责人,与设计单位协商后按要求处理。

现场焊接质量不符合设计、规范要求:焊工必须持有上岗资格证。应进行编号,并按焊接部位编号作好检查记录。所有焊缝均应进行外观检查。凡不符合要求的部位,应在补焊后重新检查。

严禁未使用安装螺栓而直接安装高强螺栓:安装时必须先按规范用安装螺栓临时固定,调整紧固后,再安装高强螺栓并更换。