钢结构是一种主要由钢制材料构成的结构,它是主要的建筑结构类型之一。这种结构主要由型钢和钢板等制成钢梁、钢柱、钢桁架等构件。各构件或部件之间一般采用焊缝、螺栓或铆钉来进行连接。由于它自重较轻,并且施工简便,所以被广泛应用于大型厂房、场馆、超高层等领域。

钢结构在进行焊接时,有诸多需要留意的方面。倘若疏忽了这些方面,就有可能导致严重的后果。

材料及主要机具

电焊条需按设计要求选用其型号,且必须具备质量证明书。在施焊前要按要求进行烘焙。严禁使用药皮脱落以及焊芯生锈的焊条。若设计无规定,焊接 Q235 钢时适宜选用 E43 系列碳钢结构焊条;焊接 16Mn 钢时适宜选用 E50 系列低合金结构钢焊条;焊接重要结构时适宜采用低氢型焊条(碱性焊条)。烘焙完成后按照说明书的要求进行操作,接着将其放入保温桶内,这样就可以随用随取了。同时,酸性焊条和碱性焊条不可以混杂在一起使用。

用坡口连接时需要使用弧板,并且弧板的材质要与焊件相同,弧板的坡口型式也应与焊件相同。

主要机具包括电焊机,有交流的和直流的;还有焊把线;以及焊钳;面罩;小锤;焊条烘箱;焊条保温桶;钢丝刷;石棉条;测温计等。

作业条件

熟悉图纸,做焊接工艺技术交底。

施焊之前需要检查焊工合格证的有效期限,并且要证明焊工能够承担的焊接工作。

现场供电应符合焊接用电要求。

环境温度低于0℃,对预热,后热温度应根据工艺试验确定。

操作工艺

工艺流程:

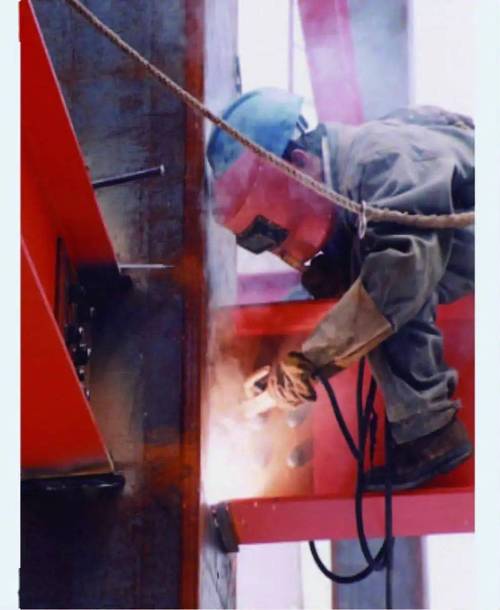

作业准备→电弧焊接(平焊、立焊、横焊、仰焊)→焊缝检查。

钢结构电弧焊接:

平焊

选择合格的焊接工艺,比如确定焊条直径、焊接电流、焊接速度以及焊接电弧长度等。然后通过焊接工艺试验来对这些选定的内容进行验证。

5. 焊缝周围也不得有锈物。

烘焙后的焊条需符合规定的温度与时间。从烘箱中取出的焊条,要放置在焊条保温桶内。这样就能做到随用随取。

焊接电流还需根据焊工的熟练程度来决定。

引弧时钢结构焊接,角焊缝的起落弧点应处于焊缝端部,且宜大于 10mm。不应随意进行打弧操作。在打火引弧之后,应立刻将焊条从焊缝区拉开,让焊条与构件之间保持 2 至 4mm 的间隙,从而产生电弧。对接焊缝以及接和角接组合焊缝,在焊缝的两端设置引弧板和引出板。要先在引弧板上引弧,然后再焊到焊缝区。如果中途需要接头,应在焊缝接头前方 15 至 20 毫米处打火引弧,先将焊件预热,接着把焊条退回到焊缝起始处,把熔池填满至要求的厚度后,才可以向前施焊。

焊接速度方面,需要进行等速焊接。这样做的目的是保证焊缝的厚度和宽度能够均匀一致。从面罩内部观察时,熔池中铁水与熔渣保持等距离(2~3mm)是比较适宜的。

焊接电弧长度会根据焊条型号的不同而有所确定。通常要求电弧长度保持稳定且不发生变化。对于酸性焊条来说,一般其电弧长度为 3 至 4 毫米。而对于碱性焊条而言,一般其电弧长度为 2 至 3 毫米较为适宜。

焊接角度需根据两焊件的厚度来确定。焊接角度包含两个方面,其一,焊条与焊接前进方向的夹角处于 60 至 75 度之间;其二,焊条与焊接左右夹角存在两种情形,倘若焊件厚度相等,那么焊条与焊件的夹角均为 45 度;倘若焊件厚度不等,焊条与较厚焊件一侧的夹角应大于焊条与较薄焊件一侧的夹角。

不注意焊接速度与焊接电流

【现象】

焊接时如果不注意对焊接速度进行控制,同时也不注意对焊接电流进行控制,并且不能将焊条直径、焊接位置协调起来使用。当对全熔透的角缝进行打底焊时,因为根部尺寸窄。若焊接速度过快,根部的气体和夹渣就没有足够时间排出,这样容易使根部出现未熔透、夹渣、气孔等缺陷。在盖面焊时,要是焊接速度过快,也容易产生气孔。而如果焊接速度过慢,焊缝的余高就会过高,外形也会不整齐。当焊接薄板或钝边尺寸小的焊缝时,若焊接速度太慢,就容易出现烧穿等情况。

【措施】

焊接速度对焊接质量和焊接生产效率影响重大。选用时需配合焊接电流、焊缝位置(包括打底焊、填充焊、盖面焊)、焊缝的厚薄以及坡口尺寸,选取适当的焊接速度。要在保证熔透,气体和焊渣易于排出,不烧穿且成形良好的前提下,选用较大的焊接速度,以此来提高生产率。

施焊时不注意控制电弧长度

【现象】

施焊时不依据坡口形式等因素适当调整电弧长度。因为焊接电弧长度使用得不合适,所以较难获得高质量的焊缝。

【措施】

为保证焊缝质量,施焊时一般多采用短弧操作。不过,可根据不同情况选用合适弧长来获得最优焊接质量。像 V 形坡口对接、角接的第一层应使用短些电弧,以确保焊透且不出现咬边现象。而第二层则可以稍长些,以填满焊缝。当焊缝间隙小时宜用短弧,间隙大时电弧可稍长,同时焊接速度要加快。仰焊时电弧应最短,这样能防止铁水下流;立焊和横焊时,为了控制熔池温度,需用小电流且短弧进行焊接。此外,不管采用何种焊接方式,在运动过程中都要注意始终让弧长保持基本不变,以此来保证整条焊缝的熔宽和熔深是一致的。

焊接不注意控制焊接变形

【现象】

焊接时若不注意从焊接顺序方面控制变形,就可能导致焊接后变形大;若不注意从人员布置方面控制变形,也可能导致焊接后变形大;若不注意从坡口形式方面控制变形,同样可能导致焊接后变形大;若不注意从焊接规范选用方面控制变形,还是可能导致焊接后变形大;若不注意从操作方法方面控制变形,依旧可能导致焊接后变形大。这样会使得矫正困难,增加费用。尤其是对于厚板及大型工件,矫正难度大,用机械矫正容易引起裂纹或层状撕裂。用火焰矫正成本高,且操作不好容易造成工件过热。对于精度要求高的工件,如果不采取有效的控制变形措施,那么就会使工件的安装尺寸无法达到使用要求,并且还有可能导致工件需要返工或者报废。

【措施】

采用合理的焊接顺序,选用合适的焊接规范和操作方法,同时采用反变形和刚性固定措施。

多层焊不连续施焊不注意控制层间温度

【现象】

其二,间隔时间过短,层间温度过高(超过 900℃),会对焊缝及热影响区的性能产生影响,会造成晶粒粗大,进而致使韧性及塑性下降,还会对接头留下潜在隐患。

【措施】

厚板多层焊接时,要加强对层间温度的控制。在连续施焊过程中,需检验焊接的母材温度,让层间温度尽量与预热温度保持一致,同时也要对层间的最高温度进行控制。焊接时间不能过长,若遇到焊接中断的情况,应采取适当的后热、保温措施。再次施焊时,重新预热温度应比初始预热温度适当高一些。

多层焊缝不清除焊渣及焊缝表面有缺陷

【现象】

厚板多层焊接时,每层焊接完成后若不清除焊渣及缺陷就直接进行下层焊接,这种做法容易导致焊缝产生夹渣、气孔、裂纹等缺陷,还会降低连接强度,并且会引发下层焊接时的飞溅。

【措施】

厚板进行多层焊接时,每层都需要连续施焊。每一层的焊缝焊完之后,要及时把焊渣、焊缝表面的缺陷以及飞溅物清除掉。如果发现有夹渣、气孔、裂纹等会影响焊接质量的缺陷,就应该将其彻底清除,然后再进行施焊。

熔透接头对接或角对接组合焊缝焊角尺寸不够

【现象】

吊车梁或类似构件的腹板与上翼板缘连接焊缝,若有疲劳验算要求且焊脚尺寸不够,会使焊接的强度达不到设计要求;吊车梁或类似构件的腹板与上翼板缘连接焊缝,若有疲劳验算要求且焊脚尺寸不够,会使焊接的刚度达不到设计要求。

【措施】

T 形接头、十字接头、角接接头等需熔透的对接组合焊缝,应依据设计要求,具备足够的焊脚要求。通常焊脚尺寸不应小于 0.25t(t 为连接处较薄的板厚)。对于有疲劳验算要求的吊车梁或类似结构,其腹板与上翼缘连接焊缝的焊脚尺寸为 0.5t,并且不应大于 10mm。焊接尺寸的容许偏差在 0 至 4mm 之间。

焊接在接头间隙中塞焊条头或铁块

【现象】

焊接时难以将焊条头或铁块与被焊件熔为一体钢结构焊接,这会导致未熔合、未熔透等焊接缺陷,进而降低连接强度。若用生锈的焊条头、铁块进行填充,难以确保其与母材的材质相同;若用带有油污、杂质等的焊条头、铁块进行填充,会使焊缝出现气孔、夹渣、裂纹等缺陷。这些情况都会使接头的焊缝质量大幅降低,无法满足设计和规范对焊缝的质量要求。

【措施】

当工件组装间隙很大,然而未超过规定允许使用的范围,若组装间隙超过薄板板厚 2 倍或者大于 20mm,就应当用堆焊方法填平凹陷部位或者减小组装间隙。绝对不可以在接头间隙中采用填塞焊条头或者铁块补焊的方式。

零件加工进行划线时,要留意留出足够的切割余量以及切割之后的焊接收缩余量,把零件尺寸控制好,不能通过增加间隙的方式来确保外形尺寸。

不同厚度及宽度的板材对接时不平缓过渡

【现象】

采用不同厚度及宽度的板材进行对接时,没有留意板的厚度差是否处于标准允许的范围之内。倘若不在允许的范围内,同时又不进行平缓的过渡处理,那么焊缝在高于薄板厚度的地方就容易引发应力集中,并且会产生未熔合等焊接方面的缺陷,进而对焊接质量造成影响。

【措施】

当达到相关规定的情况时,需把焊缝焊成斜坡状,其坡度最大能允许到 1:2.5;或者在焊接前,将厚度的一面或两面加工成斜坡,其坡度最大允许值是 1:2.5;要是直接承受动载荷并且需要进行疲劳验算的结构,其斜坡坡度不应超过 1:4 。不同宽度的板材进行对接时,要依据工厂的条件以及工地的条件,运用热切割这种方法,或者采用机械加工的方式,亦或是使用砂轮打磨的手段,让其能够平缓地过渡。并且,在其连接处,最大允许的坡度值是 1:2.5。

对有交叉焊缝的构件不注意焊接顺序

【现象】

对于有交叉焊缝的构件,没有注意通过分析焊接应力释放以及焊接应力对构件变形的影响来合理安排焊接顺序,而是随意地纵横施焊。这样做的结果是,纵横缝会互相约束,从而产生较大的温度收缩应力,导致板发生变形,板面变得凹凸不平,并且还有可能使焊缝出现裂纹。

【措施】

对于有交叉焊缝的构件,需要制定合理的焊接顺序。如果存在几种纵横交叉的焊缝需要施焊,那么应当先焊接收缩变形较大的横缝,接着再焊接纵向焊缝。这样一来,在焊接横向焊缝时就不会受到纵向焊缝的约束,能够让横缝的收缩应力在没有约束的情况下得以释放,从而可以减少焊接变形,保证焊缝的质量。也可以先焊接对接焊缝,然后再焊接角焊缝。

型钢杆件搭接接头采用围焊时转角处连续施焊

【现象】

型钢杆件与连续板搭接接头采用围焊时,会先焊杆件两侧焊缝,接着焊端头焊缝,且不连续施焊。这种方式虽有利于减小焊接变形,然而在杆件转角处容易产生应力集中以及焊接缺陷,进而会影响焊接接头的质量。

【措施】

型钢杆件搭接接头采用围焊的方式时,需在转角处一次性连续进行施焊并完成,不可焊至转角处后又前往另一侧进行焊接。

要求等强对接,不设引弧板和引出板

【现象】

在焊接对接焊缝时,在引弧和引出处不加设引弧板和引出板,全熔透角焊缝也是如此,吊车梁翼缘板与腹板的焊缝同样如此。这样一来,在焊接的起止端,由于电流电压不够稳定,起止点的温度也不够稳定,就容易出现起止端焊缝有未熔合、未熔透、裂纹、夹渣、气孔等缺陷,从而降低焊缝强度,达不到设计要求。

【措施】

这样可在将两端易产生缺陷的部分引到工件外后,再将缺陷部分割掉,从而保证焊缝的质量。

今日商家推荐

今日商机推荐