高明丽 任海涛 马文博

河南矿山起重机有限公司 长垣 453400

摘要:用于电动单梁起重机主梁制造的U型槽是该类起重机主梁的重要组成部分。传统的生产方法是分段压制成型、焊接组合加长。但这种方法存在很多缺陷,对起重机造成影响。质量、起重机批量生产的限制等。针对传统方法存在的问题,设计并采用连续滚压成型工艺技术生产电动单梁U型槽,消除了组合加长焊接U型槽的加工;通过定量分析,U型槽是连续滚压成型的。该工艺有很多优点。

关键词:U型槽制造;连续轧制工艺;结果分析

CLC 分类号:TG335.4 文件识别代码:A 文章编号:1001-0785 (2020) 12-0060-04

0 简介

LD电动单梁主梁是该类起重机最重要的承载部件,也是电动葫芦小车的运行轨道。因此,电动单梁主梁的质量直接影响起重机的安全使用。其中,制造工艺方法是决定产品质量的关键因素。

传统的主梁制造工艺是:将主梁U型槽车削口向上放置在工装模具上,校直、找平、缓冲上弧度;按图纸要求安装并焊接隔板,焊接工字钢,焊接侧面。板、焊接斜板、焊接挂板等完成主梁制作。长期以来,电动单梁起重机主梁U型槽的制造工艺一直是采用液压设备分段压制U型槽。工艺设备如图1所示。这种制造方法受到钢板宽度和液压工作的限制。由于平台宽度的限制钢结构u型槽,U型槽每段长度一般为1500mm。需要将多节U型槽式短节组合焊接成满足起重机跨度要求的长U型槽,如图2所示。按照这种传统工艺方法生产的单梁主梁存在诸多问题,如:由于焊接应力集中,主梁受载后容易产生挠曲变形,主梁U型坡口焊缝容易产生疲劳破坏,主梁容易出现侧弯。对提升机、小车的运行影响很大,还存在原材料浪费、生产效率低的问题。为了解决上述问题,专门开发了一种新型电动单梁起重机主梁U型槽连续滚压工艺技术(以下简称连续滚压工艺)。采用连续轧制工艺取得了创新成功。其工艺设备如图3所示。传统工艺和连轧工艺生产的U型坡口如图2和图4所示。与传统工艺相比,连轧工艺生产的实际主梁没有横向焊缝,如图5和图5所示。 6.

图1 传统短节切槽工艺设备

图2 传统工艺形成的短节U型槽

图3 无缝U型坡口滚压工艺设备

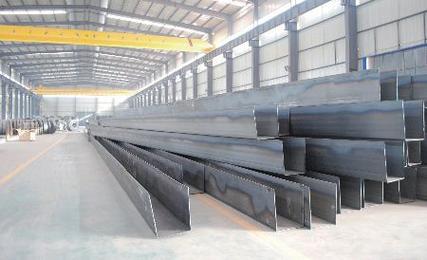

图4 连续滚压工艺形成的无缝U型槽

图5 传统工艺生产的实际主梁

图6 连轧工艺生产的实际主梁

1 U型槽连续轧制工艺原理

电动单梁起重机主梁U型槽连续滚压工艺技术改变了传统的上下垂直挤压成形方法(见图7a)。 U 形凹槽水平延伸成连续锥形的滚压成型输出。成形工艺原理示意图如图7b所示,主要包括以下工序:

1)首先根据产品U型槽周长并考虑轧制伸长率,定制U型槽周长尺寸所需宽度的板卷;

2)将钢板卷安装在轧制开卷机上,启动设备,送料机构将卷头拉伸送至矫平部。卷材经过拉伸后,会在平整区被压扁,然后转移到逐渐成型轧制区的轧制区。卷成形状。滚压后,U型槽继续向前输送至定型区。通过整形区整形,进一步提高U型槽工件的精度,满足设计要求;

3)U型槽的定长剪切。由于辊磨机连续工作,理论上钢板的长度足够长,工作场地也足够长。 U型槽的长度可以不受限制地延长。生产中只需根据起重机的跨度来确定即可。需要剪切来破坏U形槽。实际生产中,跨度参数需要根据合同要求进行编程。通过设定所需的U型槽长度,滚压到一定长度后自动切割,直接制造出合格的U型槽工件。

目前,根据市场需要和运输长度限制,跨度31m及以下电动单梁起重机主梁U型槽可连续成型,无需对接。

1. U型槽 2. U型槽压制 3. 液压机 4. 液压机机架

(a) U型槽传统压制工艺示意图

1.钢卷 2.钢板轧制区 3.成型区 4.定型区 5.U型槽

(b) U型槽滚压成型连续滚压工艺示意图

图7 成形工艺原理示意图

2 工艺对比分析

2.1 耗材比较

以LD5t-22.5m跨度电动单梁主梁U型槽为例,对两种工艺方法制造的产品进行了对比分析。 U型槽材料为Q235B,截面尺寸为-6×452×575 mm,跨度为22.5m的主梁所需U型槽长度为222 20 mm。

1)钢板原材料浪费对比分析

可采用连续轧制工艺直接制造截面,避免钢材原材料的浪费;传统工艺生产U型槽必须分段生产,每段长1500mm,加起来长度22220mm需要14.813段,所以要制造5t主梁、跨度22.5m的U型槽,需要用15个1500mm的短节焊接在一起。其中,多余的U槽长度为280毫米。此段原料为废料。因此,废料的当量质量为1570.26×0.006×0.28×7.85=20.71千克。可以看出,与传统方法相比,连续辊压成型工艺可节省钢板原材料20.71公斤。

2)U型坡口组合焊条原材料消耗对比分析。采用传统分段组合焊,需要焊接的U型焊缝有14处。焊缝高度为5毫米,焊缝宽度为10毫米。 14条焊缝所需的焊条质量为15×2×1570.26×0.005×0.01×7.85=18.94公斤。采用连续轧制工艺生产。坡口无对接接口,不需要消耗焊条。

2.2 制造工时对比分析

如果采用传统的分段压力坡口组合焊接成型工艺,则需要15道短断面U型坡口组合焊接成型工艺。根据现场计时检查,需要完成以下工序时间:

1)装料-槽式压制-槽式卸料每段耗时5分钟钢结构u型槽,15段总时间为75分钟;

2)将短节U型槽放置到工装轮胎上每节需要5分钟,15节总时间为75分钟;

3)每个接口的对位点焊单个接口需要5分钟,14个接口总共需要70分钟;

4)U型坡口焊接每米需1分钟,14个接口总焊接时间为44分钟;

5)平均每个接口需要8根焊条,更换一根焊条需要0.5分钟。 14个接口总时间为56分钟;

6)每个接口调整焊接位置和翻转工件平均需要5分钟,14个接口总时间为70分钟;

7)每个接口清理焊渣和镀层需要1分钟,14个接口总共需要14分钟。

不考虑U型槽焊后整形时间,采用传统分段压制成型然后组装,所需工艺时间为404分钟;采用连续滚压成型工艺制造相同规格的U型槽,直接使用设备制造。时间为2.222分钟;

与传统工艺相比,连续轧制工艺可节省时间401.778分钟;

2.3 工件强度和质量影响对比分析

1)不同工艺对U型槽构件疲劳强度的影响分析。 U型槽采用传统工艺分段压制成型,然后焊接组合成型。界面为U型连续焊缝,焊件焊接应力集中。等级为K4,U型槽构件工作级别为E4,拉、压疲劳许用应力基本值为[1]:

[σ-1]L=62.2 MPa

U型槽采用连续滚压成型工艺制造。 U型坡口中间无焊缝。拉压疲劳许用应力的基本值为[1]:

[σ-1]X=182.1 MPa

对比两种情况下的疲劳强度基本许用应力值可以看出,在相同条件下,连轧工艺制造的工件强度明显高于旧工艺制造的工件。

2)脆性破坏因素分析

如图5所示,采用传统工艺分段压制U型槽,然后组合成长成品U型槽的电动单梁主梁,纵横交叉焊缝较多,且焊缝收敛。 ,这是高度的应力集中。现象,工件发生脆性破坏的风险最大,脆性应力影响评价系数

ZA=σG/0.3σS+1

表明结构材料因焊接而严重脆化。电动单梁主梁采用连续滚压成型的U型槽制成。该主梁无U型对接焊缝,主要有4条纵向焊缝,如图6所示。部件焊缝等级应为I类焊缝,本例为脆性应力影响评价系数

ZA=σG/0.3σS-1

表明结构件发生脆性破坏的可能性较低。

可以看出,连轧工艺制造的主梁强度明显高于传统工艺制造的主梁,连轧工艺制造的起重机安全系数显着高于传统工艺制造的起重机。采用传统工艺制造的起重机。

2.4 工人劳动强度影响对比分析

就U型槽生产而言,传统的分段压制工艺很难实现机械化、自动化。板材上料和U型槽卸料均由人工升降完成。制作长22-220mm、跨度22.5m的U型槽,只需一道压制工序。工人需要将15节U型槽板和U型槽分别上下移动15次,槽压工作台的高度一般为800毫米,每个U型槽的重量为110.94公斤。工人需要承受巨大的劳动强度。

采用连续滚压成型工艺。生产过程中,上部钢板卷和下部22-220毫米长的U型槽由起重机吊装。工人无需举升工作,大大减轻了劳动强度。

2.5 工艺对比分析总结

采用连轧工艺制造的产品,表面无对接焊缝,大大减少了生产过程中的相关焊接工作量,显着降低了焊接材料的消耗。同时,焊缝数量减少,焊接应力集中减少,焊接变形显着减小,工件内在质量显着提高。起重机产品的性能和几何尺寸显着提高,同时安全系数也得到提高。

3 结论

采用连续轧制新工艺技术制造电动单梁主梁U型槽,经济效益明显;同时可以显着减轻工人的劳动强度,改善生产环境,提高生产效率;采用连轧工艺进行相关生产制造,可显着提高主梁钢结构的质量,提高起重机的使用安全性和可靠性,保证电动葫芦小车的平稳运行。

参考

[1] GB/T3811—2008起重机设计规范[S].

[2] JB/T1306—2008 电动单梁起重机[S].

[3]张志文起重机设计手册[M].北京:铁道出版社,2013。