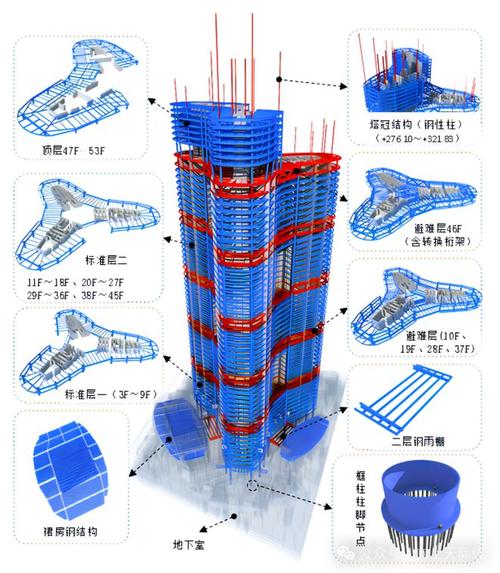

一、钢结构工程概述

结构体系及钢结构形式

序列号

逐项列出

层数

结构高度、跨度、重量

结构体系

钢结构形式

2A座

69楼

299.1米(标准层高4.2米,最大层高6m)

钢筋混凝土框架核心筒结构

钢桁架+钢框架

外框架柱为圆管、方管混凝土刚性柱,6~9层、34~37层连体钢柱采用H型钢梁连接;核心筒、方管、H型钢梁内有十字、H型刚性柱

2B座

54楼

235.2米(标准层高4.2米,最大层高6m)

低面积连体钢结构

位于6~9层(共三层)

12.6米、57.78m、约630吨(不含楼板钢梁)

箱型钢框架柱; H型钢梁;箱形钢桁架构件

高面积连体钢结构

位于34~37层(共三层)

12.7米,65.43m,约760吨(不含楼板钢梁)

1C塔由十字、H型钢柱、H型钢梁、裙房连廊和大跨钢结构组成。

1.1 钢结构工程的特点

1.2 本项目主要组成形式

2 施工程序 2.1 钢结构加工制作工艺

根据业主招标文件的要求,我公司选择了具有相应资质的大型钢结构加工厂来加工钢构件。加工生产流程图如下:

2.2 钢结构安装施工流程图

3、钢结构安装方案 3.1 钢结构工程要点、难点及对策分析

序列号

重点和难点

对策

高低区连廊构件重、跨度大。连体低区总重量约630t,最大跨度57.78m。连体高区总重量约760t,最大跨度65.43m。其安装、焊接及高空施工的安全保障是本工程安装过程中的重要且难点的环节。

1、根据我公司多年的钢结构安装经验和连体结构的结构特点,通过比较“超大构件液压同步吊装技术”和“高空悬臂”两种安装方式的优缺点“装配技术”在该项目中,我们选择采用“超大型构件液压同步提升技术”和“高空悬臂装配技术”。 “构件液压同步吊装技术”将连体钢结构整体吊装就位。

2、连体不规则构件和倾斜构件需要计算重心,并选择每根钢丝绳的直径和长度,以保证构件吊装后的稳定性并达到所需的直线度或倾斜度;

3、根据塔机起重性能,将连体构件合理分段、就位,提高安装承载能力,保证安全施工;

连体钢结构吊装过程中,各阶段钢结构的受力情况与完工状态有较大差异。需要对安装过程中各阶段结构的内力、稳定性、位移等进行理论计算,确保整个安装过程的安全。结构安全。

1、工作实施前,利用有限元分析软件对联体吊装各阶段不同工况下的构件内力、结构稳定性、位移、挠度值进行理论计算,并确定理论控制值。 ;

2、实施过程中,进行吊装同步监测,监测吊装过程中的内力和变形,确保施工过程中结构的内力和变形始终处于受控状态,确保结构安全。

连体结构采用全钢结构,地面组装,整体吊装安装。地下室顶板需要对地面拼装的构件进行合理加固,以保证拼装楼板的承载能力。

1、在钢结构投影下设置组装好的轮胎架。轮胎架设置在混凝土柱的顶部,将大部分组装荷载向下转移到混凝土柱上,减少楼板荷载。

2、为保证连体装配的安全,采用midas软件计算装配反力,并与设计院审核。对反力较大的拼装区域的楼板钢筋进行加密,保证楼板的承载能力满足拼装要求。

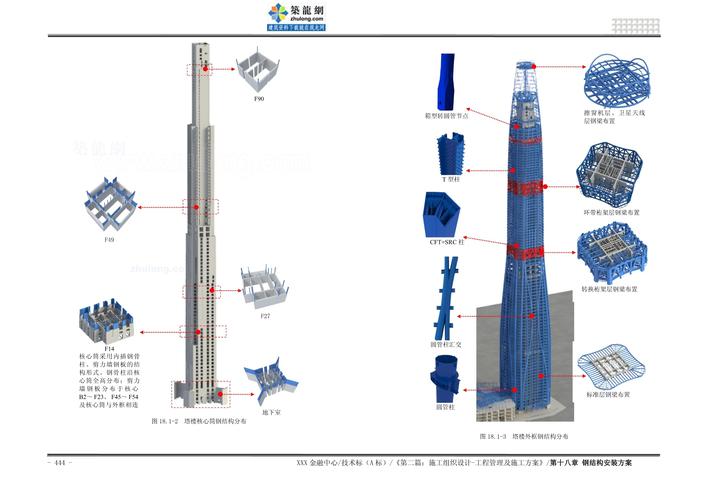

3.2 钢结构工程安装分段及设备选型 1)主钢柱分段

主钢柱分段思路:根据钢柱截面线重和场地条件,分段如下:

2A塔外框柱地下部分:第一节钢柱在2层,第二节钢柱在1层。第一段钢柱由汽车起重机吊装。地上部分:圆柱柱在二层,因外框箱体而被剖切。模压柱截面较大,故分为4层以下1层段和4层以上2层段。核心管内钢柱截面较小。为了保证其安装精度和立柱刚度,分为两层楼和一个吊装段;

2B塔的外框架分为两段。箱形柱外框架:地下第一节钢柱在二层,第二节钢柱在一层。第一段钢柱由汽车起重机吊装。部分分为12层以下一层一层和12层以上两层一层一层。核心筒内钢柱分为两层和一层吊装段。

连体主节点一层有1个吊装段。

根据2A、2B塔主钢柱节段及现场构件堆放场地要求,2A塔内布置两台50米臂长的ZSL750塔机,两台50.4臂长的M440D塔机。 m臂长布置在2B塔内。

复杂节点分割

注:陆运超限构件宽度和高度的绝对限制详见钢结构运输及现场协调管理章节。

3.3 钢柱、钢梁安装 1)钢柱安装流程

(1)钢柱安装技术措施

安装钢柱前,应重新检查下一根钢柱的标高和轴线。如果误差超出规定范围,应立即纠正。安装前,应在地面钢柱上安装梯子,以便进行攀爬作业。

钢柱加工厂应按要求在柱两端设置临时连接耳板。钢柱对接(指电焊)完成并验收合格后,进行耳板截断。

焊接分段钢柱时,由于楼板混凝土已经完成,焊接部分超出混凝土楼板高度,因此可以将分段钢柱直接焊接在楼板上。本项目分段位置规划高出混凝土地面1000~1300mm。

(2)钢柱校正

临时连接耳板的螺栓孔应比螺栓直径大4.0mm。利用螺栓孔扩大足够余量,将钢柱制造误差调整至±3mm。如图所示,焊接时按焊接工艺评定参数进行钢柱-临时耳板连接。焊接过程中,如发现少量偏差,可采用电焊校正方法进行校正。

(3)钢柱临时连接耳板

钢梁安装技术

(1)钢梁分布

外框架钢梁以H型钢为主,主要分布在6至9层、34至37层。钢梁、钢柱为刚性连接节点;核心管内框架梁主要为箱形截面,钢梁与核心管连接。它们是铰接节点,主要分布在塔楼各层。

(2) 主节点形式

工艺流程

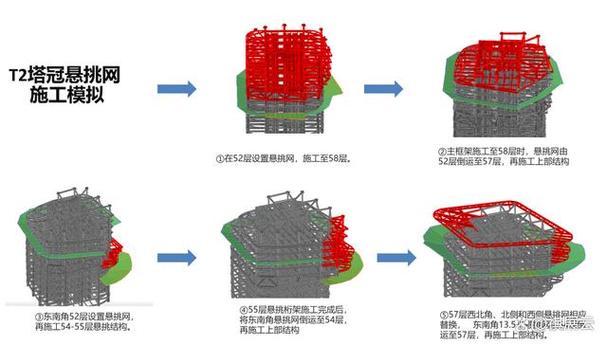

3.4 塔筒连体结构施工

1) 部件预组装

工厂预装配的目的是检验部件的工厂加工精度是否能保证现场装配安装的质量要求,确保下道工序的正常运行和安装质量满足规范和设计要求,以及确保现场一次性组装、吊装的成功率。根据创新科技中心钢结构的特点,本方案拟在厂内低区和高区物理预组装连体桁架TR1、TR2、TR3、TR4、TR5、TR6。桁架如下图所示:

以桁架TR1为例,预组装工艺步骤如下:

(1)制作组装平台,并将预组装平台用钢板铺设在地面上。根据桁架轮胎架布置图将H型钢轮胎架布置在平台上。在钢板平面上画出转换桁架的整体图案,经质检部门检验合格后方可使用。

(2)将上、下弦单元组件放置在轮胎架上,根据地面样件调整位置,检查侧板垂直度、立杆标高、平面定位尺寸,将单元组件固定在轮胎架上。

(3)安装桁架直腹杆单元,调整后将单元组件固定在轮胎架上。

(4) 安装斜腹杆。桁架与轮胎架固定后,为保证桁架各单元之间的连接误差较小,各单元将用现场连接板进行试连接。

预装完成并符合技术要求后,质检人员进行验收并经主管批准,并编制预装记录。并在元件上标出元件的中心线,并打上冲孔。全部经专职质检人员检查验收后,按照钢结构设计通用说明书的要求进行喷砂、喷漆后送往现场。

2)高低区连体钢结构方案选择

本项目连体钢结构分布在6至9层、34至37层。最大安装海拔+162.75m。高区连体钢结构最大跨度为65.43m。低区连体钢结构最大跨度为57.78m。水平混凝土结构施工采用钢桁架模板体系,结构复杂。结合以往同类项目的成功经验,“超大型构件液压同步吊装技术”和“高空悬臂拼装技术”两种安装方式在本项目实施较为可行。

技术全面提升

高空悬臂组装技术

方案比选

优势

缺点

选项一:

整体改善法

1、吊装技术成熟,有大量类似工程的成功经验可供参考,吊装过程的安全有保障;

2、钢结构施工作业集中在地面,对其他专业施工影响不大。可在多个工作面上并行施工,液压举升作业时间相对较短,有利于工程总工期的控制;

3、钢结构的拼装、焊接、涂装等主要工作均在地面进行。汽车起重机可用于吊装零件。施工效率高,施工质量易于保证;

1、拼装阶段拼装荷载较大,需计算结构反力并与设计院复核,并对地下室顶板拼装区钢筋进行强化。

2、吊装后需要添加更多的杆。

选项二:

悬臂组装方式

1、场地要求小,无需较大的装配场地,无需场地加固。

2、塔结构封顶后,可大面积同时施工高低区

1、安装阶段结构受力复杂,施工难度大。需要大量的斜撑加固措施,施工控制难度大。

2、高海拔拼装焊接,施工质量难以保证,易受天气因素影响。

3、高空拼装测量难度大,安全风险高,且涉及交叉施工项目较多,不利于工程总工期的控制,不方便现场管理;

相比之下钢结构焊接工艺要求,如果采用“超大构件液压同步吊装技术”将连体钢结构整体吊装就位,将有效降低安装施工难度,有利于质量、安全、工期以及施工成本控制。

3)单位细分

(1) 桁架钢构件段

(2)电梯单元细分

本工程按照高区连体钢结构→低区连体钢结构的顺序吊装,高低区各分两部分吊装。吊装区域及断面模型如下:

联体低区1号机组总起重405t,联体低区2号机组总起重180t,联体高区1号机组总起重393t,联体高区1号机组总起重联体高区2号机组重量为254t。它分为4部电梯。钢结构连体吊装单元的桁架层在其投影面正下方的一层组装成整体,包括钢筋、底层楼承板(含钢桁架模板)及其他附属结构。 ;

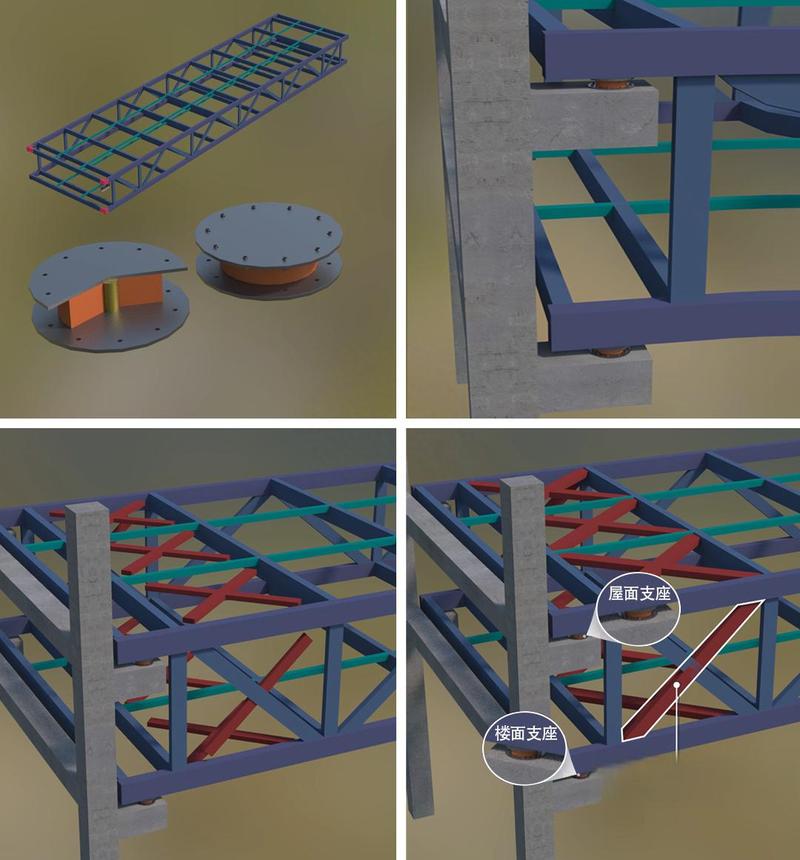

1) 升降装置及升降平台吊点的设置

低区和高区各布置8个吊点。连体装配时,在各吊点处设置加强杆。规格:H400×400×13×21。材质:Q345B。

2)一体式钢结构液压拼装及吊装工艺

3)后供电杆的安装

连体支撑杆的安装方法如下:由于支撑杆均为钢梁,截面尺寸小,重量轻,所以高处区域的连体支撑杆在高位后立即吊装。区域连体构件被提升到位。考虑低成本。 3、高区修后杆安装,4层两个吊装单元之间的修后杆预留孔,方便低区修后杆吊装。然后用手拉葫芦将低处修复后的杆件安装到位,然后安装钢桁架建筑。承重板也通过高区预留孔向下吊装。

4) 应力应变监测

本工程高低区联体吊装施工过程复杂,施工环境(温度、风环境等因素)多变,导致施工过程中结构体系不断变化。同时,升降系统的工作状态不断受到控制,整体结构的应力和变形过程是时变的。根据钢结构安装和钢桁架楼承板浇筑的顺序,估算其在重力荷载和预应力作用下的变形发展和变形值,对不同位置的桁架采取不同的预拱和预变形措施。为了保证结构在施工过程中的内力和变形始终处于受控状态,需要建立完整的结构监测系统,对主体结构的变形、应变、温度、风力等进行综合监测整个起吊过程中受力部位的情况。监测工作应当由建设单位委托专业监测单位实施。

(一)检测项目概述:

序列号

监控项目

使用仪器

测量点位置

监测周期

两塔联体吊装过程整体变形监测

3D变形监测系统

结构首层、高低层交接处、塔楼顶层

升级过程至安装完成

主体结构、吊装架、吊体吊装过程中应变监测

无线振弦应变采集系统

主体结构、对吊装架吊装过程影响较大的部件、被吊体关键受力部件

升级过程至安装完成

吊装过程中温度场、风场监测

无线温度计、无线风速计

举升体、主体结构低、中、高层

升级过程至安装完成

起重钢丝绳初拉力试验

动态索力测试仪

钢绞线

随机抽查

(2) 完善单位应力应变模拟分析

利用Midas Gen有限元程序对低区连体举升过程进行了模拟分析。计算时考虑钢桁架楼承板自重,不考虑活荷载和风荷载的影响。模型中标准荷载组合:1.0D;基本荷载组合:1.4D,其中D为吊装结构构件的自重。

低区应力比分布结果为:吊装时,结构最大应力比为0.62,应力比均小于1,结构满足规范要求; DXYZ变形分布:结构最大竖向变形为24.3mm,最大悬伸长度约为57776mm。变形量为悬伸长度的1/2377,满足小于1/125的规范要求。

高区应力比分布结果为:吊装时,结构最大应力比为0.75,应力比均小于1,结构满足规范要求; DXYZ变形分布:结构最大竖向变形为43.0mm,最大悬伸长度约为40428mm。变形量为悬伸长度的1/940,满足小于1/125的规范要求。高面积连体结构计算的结构应力和变形满足规范要求。

根据上述应力应变分析,吊装点附近和吊装结构中部应力应变较大。吊装过程中需要进行相应的加固,并实时监测应力应变情况。

根据上述应力应变分析可知,在吊点附近和吊装结构中部,连体的应力应变较大。吊装过程中需要进行相应的加固,并实时监测应力应变情况。

1)起重设备及地下室顶板加固的选择

根据Midas Gen V836有限元程序仿真分析,得到举升反力和支撑反力。根据计算结果,选择起重设备。低区联体吊点最大反力为120吨,高区联体吊点最大反力为120吨。重量为174吨。根据计算的拼装底部支撑反力,需与设计院审核,对地下室顶板拼装区钢筋进行加密,确保连体拼装时,楼板承载力满足拼装要求。

本项目液压举升承重设备主要采用核心式液压举升机和液压泵源系统。液压泵源系统为液压升降机提供动力,执行液压同步升降计算机控制系统的指令并反馈数据。如图所示:

本项目根据吊点反力计算和吊装计算特点钢结构焊接工艺要求,配备了计算机同步控制和传感器检测系统。主要液压设备配置:7 180t液压挺杆、1 405t液压挺杆、65kW液压泵2源系统等。