本文研究了不同热镀锌退火工艺对汽车结构用590 MPa级双相钢组织和性能的影响。利用光学显微镜和扫描电子显微镜技术对不同热镀锌工艺的显微组织进行观察和分析。结果表明,热镀锌机组的特殊性为双相钢的工业化生产提供了两条生产路径。一是快速冷却至中温转变温度,引入短时TRIP效应,采用电辐射加热保持锌锅温度恒定。将马氏体转变移至锌锅后的镀后冷却段;其次,利用强大的设备能力将带钢快速冷却到马氏体点,然后用感应加热器将其加热到460℃左右,然后进入锌锅。两种不同工艺路径获得的结构不同,进而影响材料的力学性能。

随着国家持续去产能、持续打击“地条钢”,钢铁行业供给侧结构性改革持续推进,钢铁行业迎来蓬勃发展的良好机遇。此外,汽车轻量化和节能降耗的目标不断提高。已经确定,生产低成本高强度钢材已成为各大钢铁企业的主攻方向。以相变强化为基础,由铁素体和马氏体组成的双相钢,具有屈强比低、初始加工硬化率高、强塑协调好等特点,已发展成为先进的汽车用钢。高强度冲压钢[1]。超轻钢车身项目研究表明,未来汽车车身中双相钢的使用率将达到80%[2],具有良好的应用前景。目前已研发出强度从450MPa到1470MPa的冷轧双相钢。随着汽车用钢防腐性能要求的不断提高,汽车结构用热镀锌双相钢的应用越来越广泛。热镀锌双相钢兼具良好的力学性能和耐腐蚀性能,已成为现代汽车用钢的重要组成部分。由于镀锌生产线设备的特殊性,合理的成分设计和精确的热镀锌连续退火工艺是获得理想双相组织的保证。本文结合工业生产实际,研究热镀锌DP590生产工艺对组织特性和力学性能的影响,为工业生产提供一定的参考。

实验材料与方法

实验材料

基于镀锌生产线的特殊性,热镀锌双相钢应避免添加过多的Si元素,以保证带钢表面的润湿性。本文设计的热镀锌DP590采用低碳、高锰、含铬、含钼系列。为了保证性能和表面符合标准,应严格控制合金元素含量和Si含量。其化学成分见表1。

在1250℃、2小时的奥氏体化处理后,热轧至厚度3.0mm。最终轧制温度为880℃。热轧后酸洗,最后冷轧至1.0mm厚度。

实验方法

基于固定生产线设备,由于各工艺段长度确定,在设备能力满足工艺要求的前提下,选择两种不同的工艺路径,如图1所示。生产样品经过研磨、抛光后,表面处理后,用金相光学显微镜和扫描电子显微镜观察组织;实验钢经过热处理模拟,制成L0=80mm的拉伸试件,并在室温下进行力学性能测试。性能测试,测量不同热处理工艺下的屈服强度、抗拉强度、伸长率。

实验结果

两条工艺路径的加热温度和缓冷温度相同。目的是在保证两相区完全奥氏体化的前提下,以相同的工艺条件进入快冷段,为不同的快冷温度创造相同的条件。

工艺路径 1 微观结构

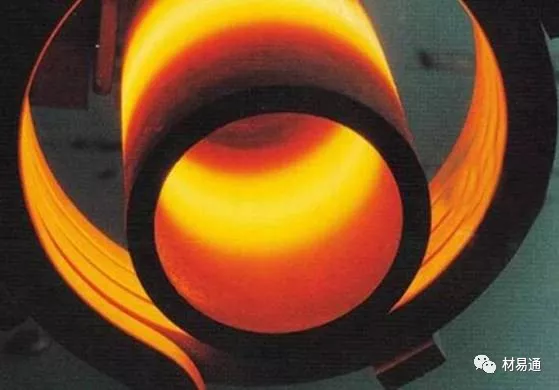

工艺路径1经加热缓冷后直接快速冷却至460℃。采用电辐射管加热,保持锌锅恒温。进入锌锅后,用镀后冷却风机冷却至150℃。马氏体在此阶段完成。相变。图2为路径一工业化生产后产品的显微组织照片。显微组织由岛状马氏体、铁素体和少量贝氏体组成。热镀锌双相钢快速冷却至460℃后,会产生短暂的“TRIP效应”,生成少量贝氏体。随后,镀后冷却后,奥氏体发生马氏体转变,产生最终组织为马氏体+铁素体+少量贝氏体。该工艺下生产的热镀锌双向钢的马氏体有清晰的亮白圈,没有明显的岛状变化,浮雕比较明显。

工艺路径2显微组织

工艺路线2加热慢冷后快冷至300℃完成马氏体相变,然后再加热至锌锅温度460℃。进入锌锅后,镀后冷却至150℃。图3为路径2工业化生产后产品的显微组织照片。显微组织由马氏体和铁素体组成。热镀锌双相钢快速冷却至300℃后,首先发生马氏体相变钢结构设计原理试卷,然后通过感应加热器重新加热至锌锅温度460℃。在此温度下,马氏体发生回火,部分马氏体岛发生分解,边界变得模糊,出现细小的碳化物颗粒。

机械性能比较

不同工艺路径下材料的力学性能如表2所示。从图中可以看出,工艺路径1的材料屈服强度低于工艺路径2,抗拉强度高于工艺路径2、伸长率变化不明显。

分析与讨论

热镀锌双相钢经加热并缓慢冷却后,在进入快速冷却之前,组织为铁素体和奥氏体。快速冷却后,奥氏体体积发生马氏体转变并膨胀,使马氏体周围的铁素体发生塑性变形,形成大量无钉扎的可动位错。这是双相。钢材产量低、连产的主要原因。双相钢屈服后的硬化过程是可移动位错在铁素体和马氏体之间的界面处积累并将应变仅传递到马氏体的结果。足够量的马氏体产生足够数量的可动位错。它是双相钢连续屈服和低屈服的必要条件,硬化马氏体是双相钢高加工硬化的必要条件。基于以上原则,合理选择热镀锌双相钢工艺路径是保证淬火硬化马氏体与铁素体、马氏体相界面处产生大量活动位错的关键。

工艺路径2在扫描电镜下的马氏体形貌如图4所示。工艺路径1处理的双相钢中,马氏体组织仍为板条状;采用工艺路径2处理的双相钢中,部分马氏体已分解,板条组织被破坏,马氏体发生聚集。过饱和碳化物开始沉淀并形成球形颗粒。

基于镀锌生产线的特殊性,可以采用合理的部件设计,采用不同于常规双相钢的生产工艺,获得优异的力学性能。工艺路径1依赖于合理的成分设计和强大的镀后冷却能力。经过短暂的“TRIP效应”后,虽然生成少量贝氏体,但并不影响镀后发生的马氏体转变。由于马氏体双相钢和铁素体的基本组织没有发生明显变化,因此双相钢的力学性能没有太大变化;另外,在淬火和快速冷却过程中,由于过饱和碳的固溶钢结构设计原理试卷,硬质马氏体岛形成晶格。变形以及与软铁氧体的相互作用会产生大量的可移动位错。工艺路径1下的材料仍然保留了这一特征,并且在马氏体岛附近的铁素体区域存在位错缠结。工艺路径2中温相变后,虽然得到马氏体,但在后续感应加热至锌锅温度后,作为强化相的马氏体部分分解,碳化物开始析出,马氏体开始晶格畸变。减小,应力状态发生一定程度的改变,马氏体的硬度和强度下降,马氏体的弱化使双相钢的抗拉强度降低;此外,马氏体与铁素体界面处的大量位错消失或重新排列,位错密度降低。

结论

(1)基于镀锌生产线的特殊性,合理的成分设计和强大的装备能力是控制马氏体相变的关键。工艺路径1将马氏体相变移至镀后冷却段,避免马氏体回火和性能劣化;双相钢的显微组织变化不大,马氏体具有清晰的亮白色圆圈。本体岛没有明显变化,浮雕明显。该工艺路径下力学性能符合标准,生产工艺满足低成本生产要求。

(2)工艺路径2采用传统的马氏体生产工艺。快速冷却后生成马氏体。经过后续的感应加热,部分马氏体岛发生分解,板条组织被破坏,边界变得模糊,并出现细小的碳化物颗粒;经力学性能测试,拉伸强度比路径1低约30MPa。

(3) 对于该成分设计下工业化生产的590 MPa级双相钢,工艺路线1具有典型的双相钢特征,包括硬化马氏体和大量位错积累;工艺路径2虽然具有双相钢性能,但部分马氏体已开始分解,弱化的马氏体析出碳化物,弱化的马氏体与铁素体之间的大量位错开始消失,偏离了双相钢的特性-传统意义上的相钢。