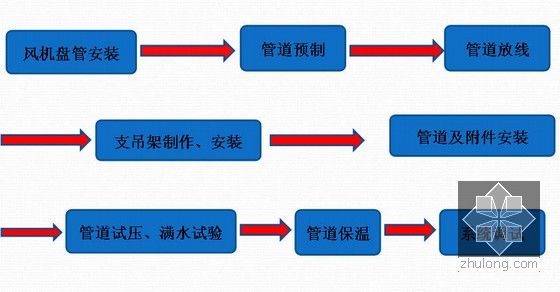

1.管道安装流程:

2.管道安装设计要求

2.1空调水系统中管系最低处应设置DN25排水管及同口径闸阀,管系最高处应设置DN20口径的E121自动排气阀及同口径闸阀。

2.2每台水泵的进水管上应安装闸阀或蝶阀、压力表、Y型过滤器,出水管上应安装缓闭止回阀、闸阀或蝶阀、压力表、背面带护套的角式水银温度计。与水泵连接的进、出水管上还应安装减震柔性接头。

2.3所有阀门应设置在便于操作和维修的位置,主干管上、下部的阀门必须安装在平屋顶下和地面上,以便于操作和维修。

2.4安装调节阀、蝶阀等调节附件时,应注意将操作手柄置于便于操作的位置。

2.5 空调、热水系统管道上的调节阀门,当管径小于或等于DN40时采用截止阀或球阀;当管径大于DN40时采用蝶阀。

2.6 空调水系统管道必须设置必要的支撑、托架、吊架,具体形式由安装单位根据现场实际情况确定,具体做法可参照国家标准05R417-1。

2.7 管道支、吊架、托架应设置在保温层外侧,管道穿过支、吊架、托架处应放置木垫。

2.8 空调水系统管道直管段长度超过40m时,应设置波纹管补偿膨胀节。每隔40m设置1个波纹管补偿膨胀节。波纹管补偿膨胀节应为轴向内压式波纹管补偿器。

2.9 冷水管穿过墙体、楼面时,不应间断保温层,应在墙体或楼面两侧加装胶合板,中间应填塞玻璃棉。

2.10 空调水管穿过防火墙时,应在穿过处进行固定,并用防火材料填充。

2.11 穿过沉降缝或变形缝的水管应采用金属软管连接。

2.12空调立管穿过楼面时钢结构除锈刷漆施工方案,应安装套管。安装在楼面内的套管顶端应高出装饰楼面20mm;安装在卫生间、厨房内的套管顶端应高出装饰楼面50mm,底端应与楼面底面平齐;套管与管道间的缝隙应采用阻燃密实材料及防水脂填充,端面应平整。

2.13 管道穿过钢筋混凝土墙体、楼板、梁时,应配合土建工种,按图中标注的管道标高及位置预留孔洞或预埋套管;管道穿过地下室外墙或水池壁时,应预先预埋刚性防水套管。

2.14 除地下车库部分管道外,所有管道均暗埋于吊顶内。

2.15 空调、热水供回水支管(除主管外)应按0.003的坡度向下倾斜至立管,并在最高处装设自动排气阀,在最低处装设排水装置。立管顶部旁通处应装设手动排气阀。

2.16 冷凝水管应向冷凝水立管倾斜,向下倾斜的最小坡度为0.01。

2.17 管道支架或管夹应固定在楼面或承重结构上。

2.18 泵房内采用减震吊架。

2.20 钢管水平安装支架间距应按照《建筑给水排水采暖工程施工质量验收规范》GB50242-2016的规定施工。

2.21 垂直管道每层安装一个管夹,安装高度距地面1.5m。

2.22 水泵、设备等地基螺栓孔的位置应以收到的货物的实际尺寸为准。

3.管道支架制作与安装

3.1 管道应设置必要的支、吊架、托架;固定在建筑结构上的管道支、吊架应保证安全可靠,不影响结构安全。具体形式应根据现场实际情况确定。

3.2 管井内的立管应每隔2~3层设置导向支架。当结构荷载允许时,水平安装的管道支、吊架间距应按下表确定:

3.3管道支架的设置和选择必须正确,满足管道补偿位移和设备推力的要求,防止管道振动。管道支架必须满足管道的稳定性和安全性,允许管道自由伸缩和满足安装高度。

3.4管道支架加工制作前应根据标准图集选定管道材质、管径等,与其他专业协调后确定支架高度,防止施工时管道与其他专业管道“相撞”。

3.5管道支架采用集中制作,制作质量必须符合规范的要求。焊接后的镀锌支架必须涂刷高锌防腐漆和银粉漆。

3.6 在阀门等大型管道附近必须安装辅助支架,防止过大的应力。在水泵、冷水机组、锅炉等设备的接头附近也必须安装楼板支架,防止设备受力。对于机房内的压力管道和其他能将振动传递到建筑物的压力管道,必须安装弹簧支架,并使用橡胶垫圈,以达到减震的目的。

3.7 垂直敷设的主(干)管,下端应设承重固定支架,上端应设防摇支架。主干管的三通、管道弯头处应加设支架,管道支撑支架应固定牢固。

3.8 安装过程

3.9 支架选择

3.9.1 根据技术条件,肘板应选择如下:

(1)立管支吊架安装形式

(2)管道支吊架的水平安装

(3)设备出口管道支架安装形式

弧板支撑参数选型表:

(4)热力管道支架安装形式

4.管螺纹连接

XXX大型商用上部冷冻水管DN50以下全部采用镀锌钢管,螺纹连接。

4.1 管螺纹连接程序

4.2 安装注意事项

4.3 标准旋入螺纹数及标准紧固扭矩表

5.管道焊接连接

本工程直径DN250>及直径>DN50的冷冻供回水管、冷却水管均采用焊接钢管;直径≥DN250的冷冻供回水管、冷却水管均采用螺旋焊接钢管。

5.1管道焊接工艺

5.2 焊接坡口

对接焊时,必须开适当的开口或倒角,以保证长距离上有足够的焊接熔深。坡口根据钢管壁厚采用“V”型或“I”型坡口。

焊接I、V型坡口形式及尺寸如下表:

5.3 安装说明

5.3.1 管道坡口采用坡口机进行,坡口面要求平整、光滑,否则不允许对接焊。

5.3.2 管接头中心调整时应用支架或吊架,预留开口处空间,不致使两管中心位移。管子对接时外壁必须平齐。用钢尺贴着一根管子的外表面测量距焊缝200mm处另一根管子的外表面。管材及管件对接时外壁也必须平齐。

5.3.3 钢管找正后进行点焊,点焊厚度与第一层焊一致,但不超过管壁厚的70%,焊缝根部必须焊透,点焊位置必须均匀对称。

5.3.4 采用多面焊时,在焊下一层前应清理掉上一层焊渣、金属飞溅,待管道自然冷却,每层起弧点与熄弧点错开20mm或30°。

5.3.5 所有焊缝均应满焊,焊后应立即清除焊缝上的熔渣和氧化物。每条焊缝在焊接完成后应立即标记焊工身份证明。

5.3.6 管道焊接应选择与管道材料相适应的焊条和电流。焊缝的焊接层数与焊条直径、电流大小、管道壁厚、焊缝位置、坡口形式等有关。

5.3.7 焊条选用必须严格按照国家标准和技术规范执行,焊条不得有镀层脱落、污垢、老化、受潮、生锈等现象,焊条必须存放在专用的干燥容器内。

5.3.8 焊接作业时,应采取措施防止因漏电、触电等引起火灾或人员受伤,并应配备防护设备,以稀释有毒气体(如锌蒸气),并保证通风良好。

5.3.9 为减少焊缝处的内应力,焊接时应采取防风、雨、雪措施,管道内还应防止通风。

5.3.10 当焊接区域环境温度低于-15℃时,焊缝应进行预热钢结构除锈刷漆施工方案,预热温度为100~200℃,长度为200~250mm。

5.4 法兰连接

管道与阀门采用法兰连接,法兰焊接前必须将法兰焊接部位的油污清除干净。

安装说明:

过程

关键点

装配和焊接

选好法兰,装在两个相连接的管端上。将法兰放到管端后,注意两边法兰的螺栓孔是否一致。先点焊一点,校正垂直度,最后将法兰牢固地焊接在管道上。平焊法兰的内外侧都必须焊接在管道上。如果管端不能与法兰密封面平齐,则要根据管道壁厚留出余量。

6.阀门安装工艺

6.1 阀门安装

运输过程中不允许将阀门随意抛掷,以免损坏。批量堆放阀门时,不同规格型号的阀门应分开堆放,禁止将碳钢阀门与不锈钢阀门或有色金属阀门混放。

6.2 阀门吊装

起吊阀门时,钢丝绳应绑在阀体法兰上,绝不可绑在手轮或阀杆上,防止阀杆、手轮扭曲、变形。

6.3 安装前检查

序列号

检查内容

检查阀门的规格、型号、材质,确定安装方向。

采用法兰或螺栓连接的阀门应在关闭状态下安装,焊接阀门在焊接时不得关闭。

大型、重型阀门安装前应认真检查操作是否灵活,发现问题及时排除,方可安装。

6.4 安装注意事项

(1)在水平管道上安装阀门时,阀杆应垂直向上。必要时可向上倾斜一定角度,但不允许阀杆向下安装。若安装在难以接近的地方或高处,为便于操作,阀杆可水平安装。阀门的传动或电动装置应灵活,指示准确。不允许用杠杆或其他工具强行启闭阀门。

(2)阀门介质的流动方向应与阀门流向指示一致。各种阀门的安装,必须符合阀门的特性要求。例如升降式止回阀的导向装置必须垂直,旋转式止回阀的销轴必须水平。

(3)直通阀门的安装要求阀门两端管道平行、同轴。

(4)电动阀门的电机方向必须正确,如阀门全开或全关后,电机仍继续运转,应检修行程开关后,方可投入运行。

7.管道吊装技术

本工程管线种类、规格、数量较为复杂,特别是大口径管线、穿顶立管,安装难度较大。

7.1 起重前准备

(1)编制详细安装计划,确定责任人员,确定计划吊装时间、吊装工作量、吊装安全保障措施等。吊装计划须提交现场工程师审核,批准后方可进行下一步工作;

(2)按标准制作支架,并将支架固定到位;

(3)根据管道直径加工地坪套管;

(4)碳钢管道的坡口、除锈、吊耳焊接及防锈漆涂装;

(5)准备好吊装钢管的辅助工具:电源、焊机、安全防护措施;

7.2 吊装步骤

(1)吊装第一根钢管,钢管就位后立即固定在底部固定支架上;

(2)安装地板套管;

(3)用磁性铅垂线调整管道的垂直度,固定支架;

(4)松开吊带;

(5)管口暂时封闭,等待下一根管道吊起;

(6)第二根钢管吊起,到位后立即与前一根钢管对准、点焊;

(7)重复步骤(2)至(5);

7.3 注意事项

(1)安装计划必须合理、详细、可靠,预见所有可能发生的不利情况,并考虑应急计划。

(2)根据钢结构吊装计划及总包商要求,安排吊装计划;

(3)保证焊接质量。

8.管道安装技术

8.1 安装原则

管道安装顺序按区域、系统划分,先大口径后小口径,先下层后上层,先难点后易点,先管廊后设备。与设备连接的管道安装原则上从内向外,以减少焊接应力对设备安装精度的影响。室内外管道连接处应留在室外。

8.2 安装要求

(1)管道安装前应审查管道安装有关的设备管道开孔、预埋件、预留孔、钢结构等内容。

(2)与传动设备相连的管道安装前应清理干净管道内部,焊接固定管口一般应远离设备,避免焊接应力影响传动设备的安装精度。

(3)管道与设备连接前,应避免强烈的相对力,并在自由状态下检查法兰的平行度和同轴度。

(4)安全阀应垂直安装,试运行时及时调整。安全阀的最终调整是在系统上进行的,其开启和回程压力必须符合设计文件的要求。

(5)阀门安装前应根据设计文件核对阀门型号,并根据介质流向确定阀门安装方向。当阀门采用法兰或螺纹连接于管道时,阀门应处于关闭状态;若采用焊接安装,则阀门不得处于关闭状态。

(6)管道安装的允许偏差应符合下表的规定:

8.3 一般管道安装

(1)管道安装前,与管道有关的土建工程已完工,需要配管的设备已安装完毕并经检验合格,办理了中间交接手续,方可进行配管。

(2)检查预制管道,与图纸一致。

(3)管道安装应严格按照图纸要求,应水平、垂直。有坡度要求的管道,其坡度、走向应符合设计要求。

8.4 设备连接管道的安装

(1)与设备连接的管道安装应符合设备制造厂的设计和相关技术要求。

(2)管道安装应保证不对设备产生附加应力,并能自由对准。

(3)与设备连接的第一个法兰的螺栓应松开,置于自由状态,检查法兰的平行度、同轴度。

(4)管道与设备最终合拢时,应在联轴器上安装百分表,监测设备位移情况,当转速大于6000转/分时,位移应小于0.02毫米,当转速小于或等于6000转/分时,位移应小于0.5毫米。

(5)满足要求后,应尽快将管道与支架固定好,管道不得承受任何超出设计的附加荷载。

8.5 法兰安装点

过程

关键点

垫片制作和填充

现场制作的法兰垫片用凿子或剪刀切割而成,法兰点片内径不得大于法兰内径,不得凸入管道内。垫片外径最好等于法兰连接螺孔内缘圆周直径,并留有“尾巴”,方便搬运。避免在垫片上涂厚白铅油,不允许使用双层垫片。

螺栓紧固

法兰插入螺栓的方向必须一致。用合适的扳手分2~3次拧紧法兰,拧紧顺序应对称、均匀。拧紧后的螺栓长度不应大于螺栓直径的一半,且不应少于两螺纹。为方便拆卸法兰,法兰与管道或设备支架及建筑物边缘的距离一般不应小于200mm。

9.管道试压及冲洗

本工程管道试压要求按照现行施工及验收规范进行,各类管道设计压力如下:

序列号

管道

试验压力

测试介质

冷冻水管道主管

1.6兆帕

清洁水

冷却水管道主管

1.6兆帕

清洁水

9.1 管道压力试验

9.1.2 水管安装后应进行水压试验,采用整体耐压试验,试验压力为1.6MPa。检验方法:试验压力下10分钟内压力下降不得大于0.02MPa,降至工作压力后进行检验,无渗漏、渗漏为合格。

9.1.3 空调冷凝水管安装后应注水试验,无渗漏为合格。

9.1.4 空调机组、风机盘管等设备的压力试验应按照制造厂说明书的有关要求进行。

9.2 试压前准备

在试验管线与试压泵连接的管路上安装配套合格的压力表,压力表精度应为1.5级以上。

9.3 管道强度及严密性试验

(1)本项目采用水压试验,试验水为市政自来水。注水时排除空气。冬季环境温度低于5度时采取防冻措施。

(2)强度试验压力为管道工作压力的1.5倍,缓慢升压至试验压力后,保压30分钟,管道无泄漏、无目视变形为合格。

(3)强度试验合格后进行严密性试验,全面检查无泄漏即为合格。

(4)试压合格后,将系统内的水全部放掉。

9.4 管道冲洗

9.4.1管道冲洗:管道应分段冲洗。检查方法:现场观察,直至排出的水不含泥浆、铁屑等杂质,水色不浑浊为合格。

9.4.2管道试压完毕后即可进行冲洗,正式交接前应用市政自来水连续冲洗,并观察水箱内水及水池出水口情况,直至浊度、透明度、色泽与进水基本一致。

9.4.3 调节阀、滤网及相关仪表应在管道试压、冲洗后安装,冲洗后的管道应及时密封,防止污物进入。

(1)管道应分段、分区冲洗,在适当位置设置冲洗进出口,各分区冲洗顺序为:主管、立管、支管,自上而下。

(2)清理前应拆除管道上妨碍污物通过的减压阀、过滤器、温度计、止回阀等部件,检查管道支、吊架,必要时应采取加固措施。同时在各管道上装上法兰盲板,将临时给水或排水管接在盲板上。

(3)向管道内充满水,维持系统内一定的压力。

(4)冲管直径大于100mm的管道时,应将焊缝、死角、底部等处敲干净,但不得损坏管道。

(5)不能经受冲洗的设备和冲洗后可能留存污垢和杂物的管段,如过滤器和去污装置等,应进行清洁。

(6)将拆下的零部件清洗干净,达到要求的标准后重新安装。

9.5 管道泄漏

9.5.1 管道试压、冲洗后的排水关系到电气安全、成品保护及地下室干燥等问题,必须认真处理。应单独编制排水方案。由于用水量较大,应考虑回收再利用方案。

9.5.2 建筑各区域、各分段试压结束后,可安装临时排水管,将水排至设备层较大的水箱(池)内暂时储存再利用;或用水带接驳至新的试压管道,以供二次使用。

9.5.3 根据现场实际情况,设置临时管道,将系统水排至地下室混凝土水池,供消防、杂用水,并设置临时水泵,回用供应现场临时生产用水。

9.5.4 试压后排水关系到电气安全、成品保护及地下室干燥等问题,必须认真处理,应单独编制排水计划。

9.5.5 根据情况在首层设置阀门或三通,用于各系统排水,试压后在地面部分阀门或三通处安装临时管道,将水排至室外排水沟。

9.5.6 地面水排放后,将地下部分排至地下水池,再由潜水泵排至室外。

10. 管道标记

标识色应严格按照招标文件和设计要求设置。

10.1 基本方法

(1)沿管道全长进行标记;

(2)在管道上用色环进行标记;

(3)用矩形识别颜色标签标记管道;

(4)用带有箭头的矩形识别颜色标签标记管道;

(5)在管道上悬挂颜色识别牌进行标记。

该管道标记采用带有文字说明和不同颜色的自粘管道标记。

10.2 设置位置

(1)管道的起点、终点、交叉点、转弯处;

(2)阀门、墙洞两侧、技术层、吊顶;

(3)管井内管道的检查、修复开孔;

(4)楼道顶棚下裸露的管道、设备室内的管道;

(5)其他需要标记的部位;

两个标签之间的最小距离应为10m。垂直管道的高度应为1.5m。

10.3 施工作业

清洁管道表面,用记号笔在管道表面标出粘贴位置,撕下标签纸粘贴在管道表面;粘贴标签的位置:最好粘贴在容易看到的位置。管井内管道的文字标签应面向管井门或与管井成45度角;天花板内的管道应在管道底部标记;上下排列的风管、电缆槽的上部管道应横向标记。有流向标记要求的管道,标签两端应与流向箭头标签配合使用。剪下两条箭头胶带,撕下底纸,分别粘贴在标签两端左右。确保箭头指向与管道内流体的流动方向一致。

11、管道安装注意事项

11.1钢管进入现场后必须彻底除锈,然后按规范要求涂漆;

11.2 穿过建筑物的沉降缝处必须采用不锈钢金属软管;穿过外墙、内墙、楼面、屋面的管道均必须选用相应型号的套管;

11.3 使用补偿器的管道,必须按照指导图在伸缩起点处安装固定装置及导管;

11.4 空调末端设备的冷凝水管必须装设水封;

11.5 管道与设备连接处必须采用相应规格的柔性接头;

11.6管道应保持适当坡度,以利排水、通风;

11.7 管道施工完毕后,应按技术规范的要求对管道进行色带标记。