典 型 钢 结 构 构 件

本工程涉及的构件种类较为丰富。其中,典型构件主要包含圆管柱、箱型钢柱、箱型钢梁、桁架单元、弯曲构件以及 H 型钢梁等。典型构件的验收情况具体如下。

钢柱

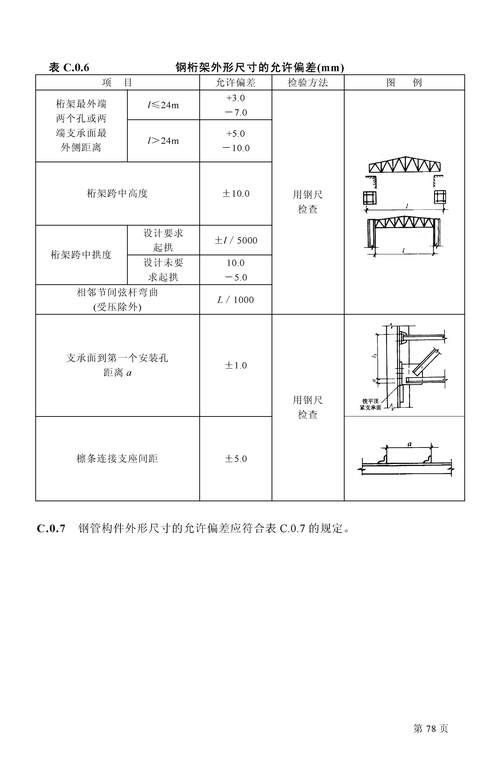

桁架

外表皮单元

H型钢

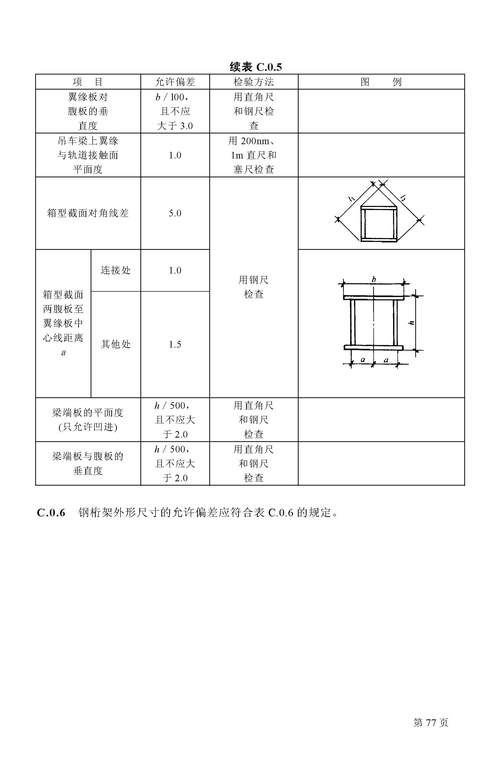

箱型钢梁

弯曲圆管

外表皮节点

柱脚节点

预 拼 装 方 案

1. 预拼装目的和方法

1.1 预拼装目的

为检验构件制作的整体性与准确性,同时保证现场安装定位,需按照合同或设计文件的规定要求,在构件出厂前在工厂内进行预拼装。此预拼装包括构件单体预拼装、构件平面整体预拼装以及构件立体预拼装。

工厂预拼装的目的是检验构件在工厂加工时能否满足现场安装的质量要求。这样能确保下道工序的正常运转,使安装质量达到规范和设计的要求,提高现场一次吊装的成功率,减少现场安装的误差。本工程中的弯扭构件以及雨棚处的构件,结构较为复杂,外形尺寸较大,对安装能力和技术的要求较高。为了控制构件因工厂制作误差、工艺检验数据等产生的误差,保证构件的安装精度,减小现场安装所产生的积累误差,所以首批构件需要进行必要的预拼装。

1.2 预拼装方法

四是计算机模拟预拼装法。

1.2.1 整体预拼装法

全部需进行预拼装范围的构件,按照深化图纸所显示的平面(空间)位置,在工厂借助拼装胎架进行整体拼装。并且,对于所有连接部位的焊缝,都用临时工装连接板来给予固定。

1.2.2 累积连续预拼装法

如果预拼装的范围比较大,那么可以把这个范围划分成若干个拼装单元。各个单元内的构件能够分别进行预拼装。位于相邻两个单元之间的构件,应该分别参与到这两个单元的预拼装当中。

1.2.3 缩拼法

单个构件制作精度较高且质量稳定。在这种情况下,当位于同一平面内的桁架结构进行预拼装时,可以缩小上、下弦杆间的距离。然后在拼装胎架上对其进行定位、固定。接着测量各节点部位外伸构件端面的位置与角度偏差。最后依据这些测量结果来检验各相应的腹杆等单个构件的完工测量记录,以达到预拼装的目的。

1.2.4 计算机模拟预拼装

计算机模拟拼装技术通过测量仪器来测量各构件之间的空间关联性。在统一且可靠的软件环境中,对这些构件进行坐标间的转换。以此来达到检测接口连接尺寸是否匹配的目的。

2. 拟采取实体预拼装构件

依据吊装划分的单元,挑选典型的西立面外表皮弯扭预拼装单元,运用累积连续预拼法来进行预拼。因为雨棚结构具有相对独立性,其整个造型呈现为曲面树叶状,平面投影达到 18m×55m,杆件全部是相贯圆管构件,这部分构件属于单独运输单元。所以,在雨棚处的杆件全部加工完成后,将其倒运至大型预拼装场地,进行整体的预拼装。预拼装合格后钢结构雨棚模型,将构件运至施工现场。

表皮弯扭构件预拼单元

雨棚预拼单元

3.弯扭构件实体预拼装

采用累积连续预拼装法来对弯扭构件进行预拼。然后按照现场吊装的次序对桁架进行单元划分。在加工厂内,对划分好的弯扭构件单元进行卧式实体预拼装。

拼装流程一:图中红色杆件就位

拼装流程二:图中红色杆件就位

拼装流程三:图示横向杆件就位

拼装流程四:图示横向杆件就位

拼装流程五:重复二~四流程,累积连续预拼图示构件

拼装流程六:重复二~四流程,累积连续预拼图示构件

4.雨棚构件实体预拼装

整体预拼装法被用于对整个雨棚区域的构件进行预拼装。为了便于预拼,树叶状雨棚被反向整体放置在拼装胎架上进行预拼装。

拼装流程一:图中红色主杆件就位

拼装流程二:图中红色主杆件就位

拼装流程三:图示纵向杆件就位

拼装流程四:剩余次杆件就位

5.计算机模拟预拼装1.1计算机模拟预拼装能力

传统的计算机模拟预拼装,首先要通过全站仪进行测点,接着人工将测点数据输入计算机,然后计算机进行比对数据,最后得出结论。此方法相较于传统的实体拼装,虽然节省了部分人力物力,但是在效率和质量方面,仍然没有达到人们预期的目标。

为此,我司进行了多个工程模拟拼装实践,同时结合逆向工程技术。我们自行研发了一套计算机辅助模拟拼装系统,该系统利用软、硬件相结合的方式对构件进行模拟拼装,并且在全过程中能够自动高效地分析偏差,最终形成报表。

1.2计算机辅助模拟拼装系统简介

图示

名称

激光跟踪仪

黑白反射标靶

简述

具有自动目标识别、绝对测距技术、超大测量范围等功能。

具有目标醒目、携带方便等功能。

图示

名称

配套软件

逆向工程技术

简述

测量数据反求、实时拟合分析、自动输出报表等。

通过测量实际构件的尺寸,然后利用软件自动生成 3D 模型,这种方法可以理解为反向 3D 打印技术。

图示

名称

原理

优势

简述

通过激光进行扫描,从而获得待测构件的点云数据。接着利用软件的反求功能,自动生成 3D 模型。之后将生成的 3D 模型与原始模型进行拟合对比。最后直接分析构件的制作精度。

适用各种构件形式,精度较高,效率也高,能够实时跟踪测量,安装起来很快捷,操作起来很简便,无论是单一构件还是多个构件,都可以随时随地进行测量。

拟对本工程的弯扭构件全部进行计算机模拟预拼装。预拼装的方法与实例中的流程相同。弯扭构件的模拟预拼装可以在制作工位处进行。

构件制成半成品后,先对场地进行清理和整顿。接着钢结构雨棚模型,由我司专业测量人员进行仪器布设。之后,对待测构件进行控制点数据采集。每采集到一组数据,就通过网络直接上传至办公室内的服务器中。服务器内置的软件会对点云数据进行分析和处理,从而生成三维点云模型。

技术人员将本工程三维数字模型传输至服务器。服务器依据设定好的程序,把三维理论模型与点云实测模型进行自动拟合。拟合完毕后,软件自动生成详细的数据报表。这样,本工程弯扭构件在加工制作阶段的数据检测能完全受控,并且可以通过全数计算机模拟预拼装。

本工程的弯扭构件制作精度能够被有效监测。这样可以切实地为现场安装提供数据方面的支撑。同时也能为满足工期要求多提供一份保障。

钢 结 构 整 体 安 装 顺 序

第一步:场地清理,布置钢结构堆场

- 在北边,搭设 N03 面的主龙骨胎架,并安装主龙骨和下部构件。

第三步:10m 平台的东方向,E04 面安装完毕,并且搭设了桁架支撑胎架;南方向,S01 面安装完毕,并且搭设了桁架支撑;西方向,搭设了西立面中部龙骨胎架,W02、W07、W08 安装到 10m 高度,并安装了中部龙骨;北方向,安装了 N01 面直立面主龙骨,并且安装了 N03 面构件到 10m 高度。

北:将 N03 面安装至 20m 。

第五步:安装西立面及顶面支撑胎架,胎架整体布置图

第六步:5 南北馆的 30m 桁架圆管柱和 40m 桁架圆管柱由自主柱进行支撑安装,同时安装悬挑桁架。在东边,E03 面的安装已经完成。在南边,没有相关安装工作。在西边,W01、W03、W05 面的安装已经完成,W07、W08 面的安装也已经完成。在北边,N01、N02 面的安装已经完成。

第七步:完成顶面W06面外表皮安装

安装雨棚,并完成结构卸载