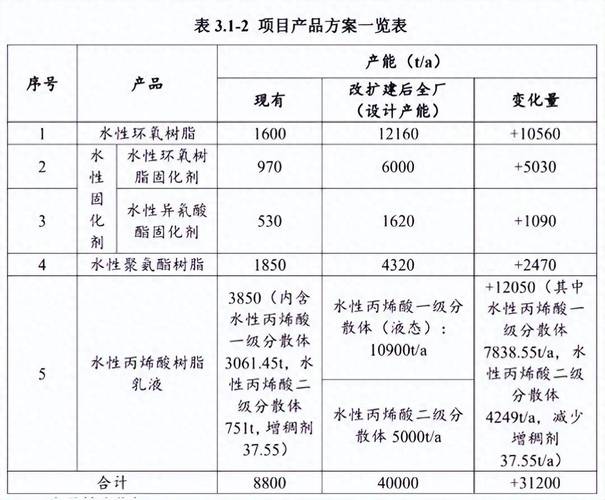

猴圣有话说

导读:涂料中最重要的成分和基础是树脂。2015 年起,猴圣化工将重点放在水性树脂领域的开发上。它是全球首家能为水性木器漆提供材料、配方设计、涂装应用一体化综合服务的企业。本公众号从 2015 年年中起,每周三都会分享一篇有关水性树脂、水性涂料的技术与应用技术类文章。到目前为止,已经发布了超过数十篇最新的水性树脂技术类论文及文章。它可能是整个行业中收集水性树脂、水性涂料技术类文章数量最多的公众号!这些好文将与您共同分享!

作者为张爱黎、田坤、常彩彩、贾艳红,他们来自沈阳理工大学环境与化学工程学院。

引 言

树脂改性后合成的高性能高分子基料能够提升涂层的防腐性能。然而,我国在涂料用树脂的种类和质量方面相较于国外仍存在落后的情况。环氧树脂中,C—C 和 C—O 的活性较差,但树脂的耐化学药品性较好,并且与基体表面的附着力和浸润性也较好。同时,苯基和异丙基能够提高环氧树脂的刚性和耐热性。硅树脂中 Si—O 键的键能较大,其分子链呈卷曲状态。将有机硅改性环氧树脂后,能够改善其耐候性不佳、易粉化、耐高温腐蚀性差以及脆性大的缺点。然而,单纯的环氧树脂与有机硅的相溶性较差,加入丙烯酸单体后,解决了硅树脂容易自聚以及与环氧的共聚能力差的问题。玻璃鳞片具有片状结构,在涂膜中平行排列。它能切断漆膜中的微孔钢结构防腐涂料厚度检测记录,使得腐蚀性介质很难抵达基体表面从而引发腐蚀。因此,玻璃鳞片用于防腐成为研究热点。硅烷偶联剂对玻璃鳞片进行处理,可显著提升鳞片与树脂之间的粘结力。钛白粉具备耐候性、耐酸碱性良好,遮盖力与化学稳定性优良等特点,被广泛应用于高性能的耐蚀涂料中。水性涂料具有安全环保的特性,使用起来较为方便,还能节省资源并降低成本。水性防腐涂料的技术难度较大,所以其发展相较于其他水性涂料要慢一些。我们研究并应用自制的有机硅改性环氧丙烯酸树脂作为基料,同时用硅烷偶联剂处理玻璃鳞片作为主要防腐颜料,从而制备出了有机硅改性环氧丙烯酸/玻璃鳞片水性防腐涂料。树脂能够很好地包覆配方中的颜填料,对基体的附着力也良好。涂料呈现水性,既安全又环保,其耐酸、碱、盐以及耐水性都超过了 JB/T 224-2007 中建筑用钢结构防腐涂料的使用要求。

一、实验部分

1. 1 涂料制备

1. 1. 1 实验试剂

自制的是有机硅改性环氧丙烯酸乳液,其固含量为 30.4%。使用了硅烷偶联剂 KH-560、二氧化钛、180μm 玻璃鳞片(河北廊坊化学试剂有限公司生产)、乙二醇、羟甲基纤维素、分散剂 SK-5040、消泡剂 PA-311、云母粉以及轻质碳酸钙。

1. 1. 2 涂料制备

将玻璃鳞片、二氧化钛、云母粉和轻质碳酸钙按照配方进行研磨,研磨时间为 1 小时,研磨后备用。接着称取一定量的水以及分散剂、成膜助剂,把它们放入烧杯中,然后在磁力搅拌器上以低速进行分散。之后加入一定量有机硅改性的环氧乳液,在磁力搅拌器上以中速分散大约 30 分钟。最后把研磨 1 小时的颜填料与分散好的乳液混合在一起,在磁力搅拌器上快速搅拌 30 至 40 分钟。加消泡剂,低速搅拌机进行消泡,充分混合均匀即可制得涂料。

1. 2 涂层制备

1. 2. 1 基体的前处理

试样为马口铁,尺寸为 80mm×50mm×1mm。先对其进行打磨,接着除油,然后用热水清洗,之后用冷水清洗,再进行除锈,之后再次用冷水清洗,接着进行中温磷化,之后又用冷水清洗,最后用电热风吹干,就可以待用了。

1. 2. 2 玻璃鳞片的表面处理

把硅烷偶联剂 KH560 配制成浓度为 20%的乙醇溶液,在常温下静置 1 小时以上。然后取适量的玻璃鳞片,将其放置在配置好的溶液里,让玻璃鳞片能够被溶液完全浸润。之后把玻璃鳞片烘干,以备使用。

1. 2. 3 涂层制备

采用 GB/T1727-1992 这个方法,把涂料涂刷在经过处理的马口铁上面,让涂层的厚度 δ 达到 0.25mm 左右,其误差在±0.02mm 范围内。

1. 3 样品性能表征

1. 3. 1 涂料基本性能测试

制备的涂层要进行性能测试。其中涂膜的铅笔硬度按照 GB / T 6379-1996 进行测试;柔韧性按照 GB / T 1731-1993 进行测试;附着力(划格法)按照 GB/T 9286-1998 进行测试。耐酸碱性及耐盐水性按照 GB/T 1763-1979(1989)进行测试。实干漆膜需要进行封边处理,封边宽度约为 2 —— 3mm。漆膜被放入 5%的 NaCl 溶液中,有 2/3 浸入该溶液,在(25 ±2)℃的环境下观察试样的变色、起泡和脱落情况,并记录发生变化的时间。

盐雾试验依据 GB/T 10125-2012 进行中性盐雾(NSS)测试。其中 NaCl 水溶液的质量浓度为(50 ± 5)g/L,pH 值在 6.5 至 7.2 之间,温度θ为(35 ± 2)℃。盐雾箱的工作电压为 220V,额定功率为 16kW,空气通入量为 0.8m³/h。试样准备好后挂在盐雾箱内进行试验,每 24 小时需进行一次检查。在试验过程中,要始终保持试片表面处于润湿状态。同时,要检查并记录起泡、生锈以及附着力发生变化的时间。

1. 3. 2 电化学测试

使用 CHI660C 型电化学工作站来进行电化学测试。在测试之前,要将样片涂好并浸泡在 3.5%的 NaCl 溶液中 30 分钟。其电解液是 3.5%的 NaCl 溶液,铂电极作为辅助电极,参比电极是甘汞电极,试样的面积为 1cm²。

对应的溶液是饱和的 KCl 溶液,其扫描范围在 100kHz 到 0.01Hz 之间。

二、结果与讨论

涂料使用的颜填料经过了研磨分散这一过程,并且调整了粘度,这样做的目的是让其涂刷性能良好,流平性也良好,从而能够形成平整的涂膜。其附着力达到了 1 级。

2. 1 涂膜厚度对涂料防腐性能的影响

防腐涂料需要有一定的厚度,这样才能阻止腐蚀性介质到达基体并引起腐蚀。尤其是以玻璃鳞片作为耐蚀填料时,必须要有一定的厚度,以便形成层层排列的结构,从而造成曲折的回路,使腐蚀介质不易达到基体。涂膜厚度对耐蚀性能的影响结果见图 1。

膜厚对涂料防腐性能影响显著。涂层若过薄,防腐填料玻璃鳞片难以良好地平行排列,甚至可能会给介质浸入提供通道,导致抗渗性降低,涂层的耐蚀性也会减弱。然而,涂层并非越厚耐蚀性就越好,其原因或许是过厚的涂层会使玻璃鳞片不易平行排列。从图 1 中可以看出,涂层对于酸、碱和盐的防腐趋势是相同的。然而,对于耐酸、碱和盐的最佳膜厚却是不同的。考虑到耐酸性能最好的膜厚是 0.25mm 时用涂料最少,所以暂定在实验中涂刷三次,使膜厚处于(0.25 ± 0.02)mm 的范围。

2. 2 颜填料对防腐性能的影响

钛白粉具备良好的耐候性和耐化学药品性。它与玻璃鳞片一同发挥作用,既能起到抗蚀的效果,又能起到赋色和遮盖的作用。从图 2 可以看出不同含量的钛白粉对涂层防腐性能的影响结果。

从图 2 可知,钛白粉用量对涂层耐蚀性能影响显著。钛白粉用量增加时,耐化学性能在 11.2%处达到峰值。然而钢结构防腐涂料厚度检测记录,钛白粉用量对耐酸、碱及盐的影响存在差异。当钛白粉质量分数为 7% - 11.2%时,涂层耐碱性和耐盐性变化不大,而涂层的耐酸时间从 48 小时迅速提升至 96 小时,影响较为明显。钛白粉的用量增加时,耐酸性会迅速降低。从这些实验综合来看,钛白粉质量分数为 11.2%是优化的结果。

2. 3 颜基比对涂料性能的影响

实验为了估计颜填料的合理用量,对颜基比对涂层耐蚀性能的影响进行了研究,其结果见图 3。

从图 3 能够得知,在颜基比为 2.9 这个位置,涂层的耐酸时间和耐盐时间达到了峰值,并且耐碱性与颜基比为 3.4 时是差不多的。与此同时,我们可以看到,适宜的颜基比使得涂层的耐蚀性得以提升,尤其是耐碱性有显著的提高。因为合适的颜基比能让涂层具有很好的致密性。基料少会使颜填料的分散性和润湿性变差,相对颜填料多会导致漆膜内有空隙,甚至无法形成完全连续的膜,这样涂层的耐蚀性就会很差;而基料多、颜填料少又会导致耐蚀填料少,无法起到防腐的作用。颜基比以 2.9 为宜。

2. 4 环氧乳液对涂层防腐性能的影响

环氧组分是基料的重要组成部分。对环氧含量不同的乳液进行了研究,以探究其对膜耐蚀性能的影响。结果在图 4 中可以看到。

从图 4 的曲线趋势可以看出,当环氧质量分数为 47.96%时,耐蚀时间并非最长。随着环氧组分的增加,耐酸和耐盐水的时间似乎会延长,然而在这一点上,耐碱性却出现了峰值。由于在碱性条件下酯基会水解,所以以环氧为基料的涂料耐碱性较差。考虑到涂层的耐碱性,将环氧质量分数为 47.96%的乳液作为优化条件。在图 4 中可以看到,在已经确定了颜基比以及颜料钛白粉的用量之后,基料的主要成分环氧组分比例发生变化,这种变化使得涂层的耐蚀时间得到了提高。

2. 5 玻璃鳞片对涂膜性能的影响

玻璃鳞片的含量会对涂层玻璃鳞片重叠的层数产生影响,同时也会影响腐蚀介质的渗透性。从图 5 可以看出玻璃鳞片含量对涂层防腐性能的影响。

从图 5 可以看出,玻璃鳞片的用量对涂层的耐蚀性有着很大的影响。玻璃鳞片在涂料里的质量分数,既不应低于 10%,也不应高于 70%。玻璃鳞片用量较少时,无法形成足够的片层结构。当用量合适时,鳞片之间会搭接和重叠排列,从而形成足够的曲折回路,这样能提高涂层的抗渗透性。然而,当用量过大时,涂料中的基料会减少,黏度会增加,这不利于玻璃鳞片在其中漂浮,使其成平行排列,杂乱的排列会增加涂层的空隙和缺陷,进而导致涂层耐蚀性下降。从图 5 中能够看出,尽管在耐酸、碱以及盐方面的趋势是相同的,然而对于三种腐蚀介质而言,涂层的耐蚀性变化存在着很大的差异。其中,对耐酸碱性的影响最为显著,耐酸碱的时间会随着玻璃鳞片的增加而迅速提升,并且最佳值较为明显。而耐盐性的变化不大,这与酸碱盐腐蚀性介质的粒径大小有关。实验中还观察到,当鳞片增加时,涂料的粘度会快速上升,涂料的施工性变得不好,容易出现针孔和气泡。在实验中,对含有不同含量玻璃鳞片的涂层进行了极化曲线测试,其结果如图 6 所示。

从图 6 能够看出,不同玻璃鳞片涂层有着各自的极化曲线。其中,当玻璃鳞片的质量分数为 25.5%时,该涂层的腐蚀电位比较高,达到了-0.241V;腐蚀电流较小,为 0.37μA;极化电阻较大;其耐蚀性良好,这与涂层本身的耐蚀性能是相符合的。

2. 6 涂层交流阻抗测试

对涂层进行交流阻抗测试,结果如图 7 所示。

从图 7 中能够看出,涂层的离子渗透阻抗值是 108.24Ω。由于阻抗值较大,所以耐蚀性也相应较大。因为在外加电压一定的情况下,涂层中通过的电流会随着阻抗值的增大而减小,自由电子的数量会减少,这样基体的腐蚀就会变得缓慢,抗蚀性也就更好了。并且耐腐蚀性良好。2.7 防腐涂料配方与综合性能检测,优化后的防腐涂料配方见表 1。

优化条件下制得的涂料,将其涂刷在磷化后的试片上,此时涂层的厚度 δ 为( 0. 25 ±0. 02) mm。按照 JB/T224-2007《建筑用钢结构防腐涂料》对防腐涂料的要求,以涂膜的耐酸性、耐碱性、耐盐水性以及耐盐雾性作为评价指标,对结果展开分析,其结果如表 2 所示。

三、结 论

自制的树脂能够应用于水性防腐涂料。在优化条件下,这种涂料的稳定性良好,涂刷性能也很出色,并且其附着力达到了 1 级。

耐蚀时间和耐蚀涂层厚度存在关联。当达到厚涂状态时,耐蚀时间会增加。然而,要实现这一效果,需要进一步对工艺进行研究,以促使玻璃鳞片尽可能平行排列。

制备的涂层在耐酸性、耐碱性和耐盐性方面存在差异。需要考虑应用的背景。因为基料中的环氧树脂酯基在碱性条件下会发生水解,所以涂层的耐碱性要比耐酸性和耐盐性差。

交流阻抗达到了 8 个数量级,腐蚀电流为 0.37μA,这表明涂层的耐蚀性较好。并且,该涂层在耐酸、耐碱、耐盐以及耐水方面,都超过了 JB/T 224-2007《建筑用钢结构防腐涂料》对防腐涂料所提出的要求。