北京工业大学空间结构研究中心

挑选

想

提出了一种新型抗拉出单向滑动球面轴承。球面轴承是对传统球面轴承结构的创新改进,即将原来的上滑板分成两个楔形部分进行组合。通过建立两种抗拉拔球面轴承的有限元模型,利用ABAQUS软件对两种轴承在不同垂直压力、垂直拉力和水平推力组合下进行受力分析,研究两种轴承的力学性能。结果表明,在竖向压力、单独竖直拉力和与水平剪力组合以及水平和竖向位移的情况下,这种新型抗拔出球面支座的承载能力均高于传统球面支座。是重要的。这种新型防拉出球面铰链轴承比传统球面轴承尺寸更小,机械性能优于传统轴承。

轴承是连接上部结构和下部结构的重要部件。它可以将上部结构的反作用力传递给下部结构,协调或释放上部结构的变形等。 外球面轴承是20世纪70年代初国外发展起来的一种钢制轴承。因其使用寿命长、承载能力高、转动灵活、能适应大桥梁角度、大位移而被广泛应用。已在我国高铁中广泛推广应用。近年来,因其传力可靠、转动灵活、承载能力高、许用位移大等优点,在大跨度空间结构中得到广泛应用。

在大跨度建筑结构中,除了重力荷载和温度效应外,风荷载和水平地震效应往往起着控制作用。因此,屋顶支撑处于复杂的受力状态,在地震、风荷载和温度的作用下,可能承受较大的水平力。同时,风荷载也可能引起较大的风吸力。

但现有的单向滑动球面轴承的抗拉拔能力较弱,只能用于拉拔力较小的结构件。本文针对传统单向滑动球面轴承在抗拉拔方面的缺点,设计了一种新型抗拉拔单向滑动球面轴承。利用ABAQUS软件校核外球面轴承在设计载荷作用下的力学性能,进而检验其是否满足设计和使用要求。

1 抗拉轴承的结构设计

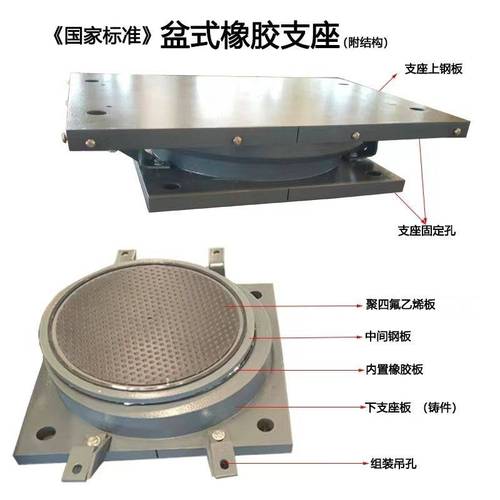

传统的外球面轴承主要由上滑板、上盖板、球芯、下轴承组成。上滑板与上部结构连接,下轴承与桥墩连接,球心是球面支座的核心部分。抗拉拔球面轴承是在传统球面轴承的基础上,增加垂直方向的拉拔力而设计的。除传统球形支架的基本结构外,上滑板下部设计为锯齿形凸起,上盖上部设计为相应的锯齿形凹部。通过将上滑板与上盖相应的锯齿形对接,可以增加大型轴承的整体拉出性能。并且上盖的筒体内壁加工成球面内壁,底座上法兰的外侧也加工成球面,使得底座外法兰的球面与上盖内筒壁球面光滑接触,在水平力作用下可实现支撑。底座旋转。抗拉球轴承的尺寸和截面分别如图1和图2所示。

图1 新型抗拉球轴承尺寸

1—上滑板; 2—上盖; 3—钢板; 4—聚四氟乙烯涂层; 5—球芯; 6——基地。

图2 新型抗拉球轴承结构剖面

2 支架有限元分析

2.1 设计依据

球型钢支座的设计依据主要是GB/T 17955-2009《桥梁球型支座》和GB 50017-2017《钢结构设计标准》。其中GB/T 17955-2009规定了外球面支座的产品规格、技术要求、试验方法、检验规则、标志、包装、贮存、运输、安装和维护,适用于桥梁工程及其他用途的外球面支座。工程。

2.2 有限元模型

通过CAD建立新型抗拉出轴承和传统球面轴承的三维模型,然后导入ABAQUS进行分析。轴承底端受固定端约束,模拟试验中对上滑板上表面施加垂直载荷。 ,上滑板受到水平推力,相当于表面压力。两种外球面轴承的有限元模型如图3所示。

a——传统外球面轴承; b——新的拉出轴承。

图3 支架有限元模型

2.3 材料模型

轴承材料为Q345B钢,弹性模量E=2.1×105MPa,泊松比υ=0.3,钢与聚四氟乙烯板之间的摩擦系数为0.03,聚四氟乙烯滑板上设有硅酮润滑剂。 ,适用温度范围为-40~60℃。轴承的主要设计参数如表1所示。

表1 轴承设计主要参数kN

定义材料参数,选择单元类型C3D8R,它是一个线性降积分单元,根据各零件尺寸的差异划分不同尺寸的网格。

2.4 联系人设置

实际情况中,上滑板与上盖板、球芯与支撑板都是相互接触的,并且它们之间可以有滑动位移。它们并没有完全固定。因此,在计算中,该支撑模型中的四部分相互作用是通过接触相关的。

3 负载条件

根据外球面轴承的实际工况,确定以下四种工况:

1)工况1、3 400 kN垂直压力; 2)工况2,垂直拉力300 kN; 3)工况3、3 400 kN垂直压力和600 kN水平剪力; 4) 工况4 ,2 300 kN 垂直拉力和600 kN 水平剪切力。

4 计算结果与分析

4.1 垂直压力

为了模拟支架的实际工况,在支架的上表面施加表面载荷,并将载荷分布施加到设计值。支撑模型各部分应力云图如图4所示。可以看出,竖向设计荷载作用下上滑板的应力较大且分布不均匀。应力分布在2.165和92.19 MPa之间。最大应力主要集中在楔形部分,为92.2 MPa。第二个是上盖板,压力为85.87兆帕。也主要集中在楔形部分。远低于材料的屈服强度,满足设计要求。

a——上滑板; b——上盖; c——球芯; d——支撑板。

图4 新型抗拉轴承四部分在垂直压力作用下的应力云图MPa

将新型支座与传统支座在垂直压力作用下上滑板应力随加载时间的变化曲线进行对比,如图5所示。两者的支撑力均随着载荷的增加而增加,且变化趋势相似。当荷载达到设计荷载时,传统支架的最大应力达到126.4 MPa,而新型支架为92.19 MPa,下降了27%。两者的最大应力都远小于材料的屈服强度。材料处于弹性状态,满足设计要求。

图5 两种支撑上滑道在垂直压力下的受力对比

新型轴承的位移云图如图6所示。可以看出,新型抗拉轴承的最大位移为0.092 mm,位于上盖板处。取球芯最大位移点和上盖最大位移点进行位移分析,绘制时间-变形曲线如图7所示。可以看出,在垂直压力作用下,新型外球面轴承的体积明显小于传统外球面轴承,并且具有良好的抗压性能。

a——上滑板; b——上盖; c——球芯; d——支持。

图6 新型抗拉轴承四部分在垂直压力作用下的位移云图mm

a——垂直位移; b——水平位移。

图7 两种支撑在竖向压力作用下的位移对比

4.2 垂直张力

为了模拟支架的实际工况,在支架的上表面施加表面载荷,并将载荷分布施加到设计值。支架各部分应力云图如图8所示。由于球芯在垂直拉力作用下与上盖分离,不受力,因此图8中未示出其应力云图。

a——上滑板; b——上盖板; c——支撑板。

图8 新型抗拉轴承在垂直拉力作用下的应力云MPa

在拉力作用下,新型抗拉轴承的上滑板与上盖板接触,上盖板与下轴承板接触。整个轴承的最大应力为315 MPa,位于上滑板的楔形部分,范围很小。由于在拉力作用下,上滑板与上盖板通过楔形部件相互啮合,因此受力较大,容易出现应力集中、应力分布不均匀的情况。支撑板处的最大应力为226 MPa,位于支撑的四个凸缘处,也是拉力作用下承受最大应力的部位。相比之下,传统球面轴承的最大拉应力为315 MPa,位于轴承板处,范围较大。因此,新型拉拔轴承在拉拔性能方面明显优于传统球面轴承。

将新型轴承与传统轴承在垂直拉力作用下各部位应力随加载时间的变化进行对比,如图9所示。可以看出,在拉力作用下,滑板上的应力新型抗拉轴承与传统球面轴承比较接近,约为60 MPa,而轴承板上的应力差异较大,表明新型抗拉轴承上的应力与滑板之间的楔形连接并且上盖可以减少将拉力传递到支撑板,从而减少应力。

a——上滑板; b——上盖板; c——支撑板。

图9 新型轴承与传统轴承在垂直拉力作用下的应力对比

新型支座各部位位移云图如图10所示。可以看出,新型抗拉支座的最大竖向拉伸位移为0.348 mm,位于上滑板处,最大水平位移位于上滑板处。为 0.048 毫米,位于支撑处。

a——上滑板; b——上盖板; c——支撑板。

图10 新型抗拉轴承在垂直拉力作用下的位移云图mm

取两种支撑的最大位移进行对比分析,绘制时间-变形曲线如图11所示。可以看出,在竖向拉力作用下,新型球铰支座的位移明显小于与传统球铰轴承相比,具有良好的抗拉性能。

a——垂直位移; b——水平位移。

图11 两种支撑在竖向拉力作用下的位移对比

4.3 在压力和剪切力的共同作用下

为了模拟支架在压力和剪切力联合作用下的实际工况,在支架的上表面施加表面载荷,并将载荷分布施加到设计值。支架各部分应力云图如图12所示,可以看出,上盖板在压力和剪力共同作用下的应力较大,其应力分布在2.33~130.1之间兆帕。最大应力主要集中在楔形部分;上板板应力为115.2 MPa,也主要集中在楔形部分。楔形件,且由于剪力作用于一个方向,因此剪力作用一侧的应力也明显大于另一侧,支撑板上的应力低于其屈服强度材质,满足设计要求。

a——上滑板; b——上盖; c——球芯; d——支撑板。

图12 新型抗拉轴承压剪作用下的应力云图MPa

将新型轴承与传统轴承在压力和剪力共同作用下上盖板和球芯的应力随加载时间的变化进行对比,如图13所示。新型抗拉轴承明显小于传统球面轴承,传统球面轴承上盖板和球心的应力达到屈服强度345 MPa,而新型轴承则承受压剪力 加载。弹性状态下,小于屈服强度。

a——上盖; b——球芯。

图13 两种支撑在压缩和剪切作用下的应力对比

新型抗拉轴承各部位位移云图如图14所示。可以看出,新型抗拉轴承的最大位移为0.213 7 mm,位于上滑板上。

a——上滑板; b——上盖; c——球芯; d——支撑板。

图14 新型抗拉轴承在压剪作用下的位移云图mm

取两种支撑的最大位移进行对比分析,绘制时间-变形曲线如图15所示。

a——垂直位移; b——水平位移。

图15 两种支撑在压缩和剪切作用下的位移对比

可以看出,在竖向压力和水平剪力的共同作用下,新型球面支座的位移明显小于传统球面支座,具有良好的抗剪性能。

4.4 在拉、剪联合作用下

为了模拟支架的实际工况,在支架上表面施加竖向拉力和水平剪力面载荷钢结构地震载荷计算,并将载荷分布施加到设计值。支架各部分的应力云图如图16所示。由于球芯在拉力和剪力的作用下与上盖分离,不受力,因此图16中未示出其应力云图。

a——上滑板; b——上盖板; c——支撑板。

图16 新型抗拉轴承在拉剪作用下的应力云图MPa

在拉力和剪切力的共同作用下,新型抗拉轴承的上滑板与上盖板接触,上盖板的凸缘与下轴承板的凸缘接触。轴承整体最大应力为315 MPa,位于上滑板楔形部分,上盖板楔形部分最大应力为151.7 MPa,因为在拉力作用下和剪切力时,上滑板与上盖板通过楔形构件相互锁紧,因此受力较大,容易出现应力集中、应力分布不均匀的现象。轴承的最大应力为229.8 MPa,位于轴承的四个法兰处,也是在拉剪作用下承受最大应力的部位。

将新型轴承与传统轴承在拉剪作用下各部位应力随加载时间的变化进行对比,如图17所示。可以看出,在拉剪作用下,滑板上的应力新型抗拉轴承与传统球面轴承比较接近,约为120MPa,而上盖板与轴承板所受的应力差异较大,因此新型抗拉轴承的上滑板与上盖板- 拉力轴承连接在楔形形状,可以减少拉力传递到承载板,从而减少应力。

a——上滑板; b——上盖板; c——支撑板。

图17 两种支撑在拉剪作用下的应力对比

新型抗拉轴承各部位位移云图如图18所示。可以看出,新型抗拉轴承最大垂直拉伸位移为0.618 2 mm,位于上滑板上。由于水平剪力的推力,轴承三部分的位移一侧较大,另一侧较小。现象。

a——上滑板; b——上盖板; c——支撑板。

图18 新型抗拉轴承在拉剪作用下的位移云图mm

取两种支撑的最大位移进行对比分析,绘制时间-变形曲线如图19所示。

a——垂直位移; b——水平位移。

图19 两种支撑在拉剪作用下的位移对比

可以看出,新型外球面轴承在拉、剪作用下,位移明显小于传统外球面轴承,具有良好的抗拉、抗剪性能。

5 结论与建议

1)在垂直压力条件下,当施加设计载荷时,新型拉出式外球面轴承的应力和位移均在弹性范围内,且远小于传统轴承的应力和位移值,满足设计和使用要求。

2)在垂直拉力条件下,施加设计荷载时,新型拉出式外球面支座的应力和位移值较大,但处于弹性范围内,小于传统轴承,主要集中在改进的楔形锯齿零件上,因此在实际应用中可以重点关注这些零件。

3)在竖向压力和水平剪力联合工况下,新型拉出式球面支座的应力和位移值均大于单独竖向压力下的应力和位移值钢结构地震载荷计算,且也在弹性范围内,同时传统外球面轴承的应力值部分达到屈服强度。

4)在竖向拉力和水平剪力联合工况下,新型拉出球面支座的应力和位移值都比较大。这种工况也是四种工况中最不利的工况。其应力和位移值较大,但比传统轴承的应力和位移值小,满足设计要求,且最大应力集中在改进的楔形锯齿部分以及上盖板与上盖板的接触部分。承载板,因此这些部件在实际使用中可以重点加强和优化。

资料来源:王天柱、薛苏朵、李雄彦。球铰轴承的拉拔设计及力学性能分析[J].钢结构,2019,34(5):82-88。

DOI: 10.13206/j.gjg201905015