清水河大桥为钢桁架悬索桥,主跨1130m。主体结构采用低合金结构钢Q345D。清水河大桥主体分为桥面单元和主桁架单元。主桁架由上弦杆、下弦杆、竖向腹杆和斜腹杆组成。经过多次产品测试和设备改造,该产品最终在清水河大桥上实施。焊接自动化。通过对清水河大桥主体结构的拆解分析钢结构焊接变形钢结构焊接变形,各构件的焊接分为主桁架主梁焊缝、横梁T型结构焊缝、U肋单元焊缝。主桁架梁焊缝采用双头埋弧焊机焊接。梁T型结构焊缝采用隔膜焊接机器人系统进行焊接。 U肋板单元焊缝采用专用多头龙门焊机焊接(见图1),U肋组装定位。焊接机器人系统(见图2)。

1、U肋焊接解决方案

由于U型肋多头龙门焊机采用4~6个焊头同时焊接,因此可同时焊接3个U型肋。专用焊机采用平位焊接,CO2实心焊丝底座+埋弧焊盖,实心焊丝底座保证75%以上的根部熔深。埋弧焊盖面在重力作用下由焊剂支撑,形状美观,熔敷率高,如图3所示。

多头龙门焊机在高效焊接的同时,焊接材料消耗量也增加了60%,因此采用U型肋装配定位焊接机器人进行焊接测试。在焊接机器人选型之初,考虑到大型钢结构中厚板的焊接需要具备初始定位、多层焊缝跟踪、弧长控制、根部间隙自适应控制等基本功能,多层、多道焊接布置;焊接机器人操作编程有在线编程和通过示教离线编程两种方式。 U型肋装配定位焊接机器人焊接的焊缝形状美观,熔深比一致,并节省大量焊接材料,如图4所示。

焊接设备选定后,定制了合理的工作站布局。工位完全按照U型肋板的生产工艺顺序排列。其顺序为U型肋铣削→U型肋钻孔→U型肋折弯→U型肋手孔开孔→U型肋密封板组装→顶/底板坡口→U型肋单元组装→U型肋单元焊接。通过车间规划,布局更加合理,生产更加高效,如图5所示。

在U型地板单元焊接的前道工序中对U型地板单元进行组装,在后续工序中对U型地板单元进行校正。 U型肋单元组装机(集打磨、打标、组装三大功能于一体)效率为4件/工作日,满足4件/工作日的U型肋单元焊接需求。 U型肋单元采用机器人焊接后,焊接变形小,校正工作量小。所有修正均由人工完成,不受设备限制。工作站可灵活调整以应对问题。因此,U型肋板单元将U型肋装配定位焊接机器人与U型肋多头龙门焊机结合在一起,不仅大大提高了工作效率,而且消除了上下工序衔接的问题。

以清水河桥板单元(8.8m、4U肋)为例,焊接设备投入使用后,底板只需画出周边边缘线,卸货后即可将装配工位向上移动材料,只需要一名主要操作员。配合一名辅助工,即可完成包括U型筋打标、底板打磨、除尘、U型筋压紧、U型筋点焊等整个面板单元组装工作,耗时约3小时。与此前5.4小时的工时统计相比,U型肋焊接机器人的使用大大减少了人员投入和环境污染,同时减少了对车间驾驶的依赖。不仅提高了U型肋的装配精度,而且节省了生产时间,并与多头龙门U型肋配合。该焊机全面提高了桥面生产的自动化水平。

2、横梁T型杆焊接方案

清水河大桥工程桥面单元共有302组T型梁。隔膜机器人焊接系统首次应用于清水河大桥T型梁梁上。这完全是由于隔膜机器人焊接系统与之前的焊条电弧焊和半自动焊接相比。 ,熔敷效率大大提高,焊缝成型美观,几乎不需要修补和抛光,使产品生产周期缩短30%。随着机器人焊接在公司的应用不断深入,已在多个产品项目中进行尝试,充分发挥其高效、节能、全天候工作、可操作性强等特点。机器人焊接在克服了焊条电弧焊和半自动焊的诸多缺点的同时,还创新性地应用了气体保护焊(MAG焊或MIG焊),其飞溅小、脱渣容易、焊道成型美观、无损。检测检验合格率达99%以上。通过工装装配线、焊接材料的选择、气体流量和焊接过程各节点的控制,以及预热和后热处理、焊接参数等的控制,整体焊缝的性能可以实现满足项目严格要求的产品,如图6所示。

3、主桁梁焊接方案

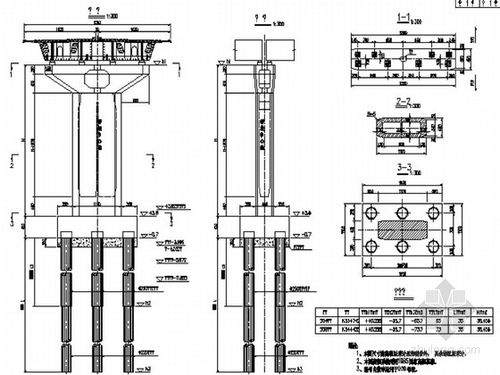

清水河大桥主桁采用竖腹杆滑轮结构,由上弦杆、下弦杆、竖腹杆和斜腹杆组成。桁架高度为7m。上下弦杆采用封闭箱形截面。斜腹杆和竖腹杆除梁端竖向支撑附近采用封闭箱形截面外,均采用工字形截面。主桁架梁的主要焊接是典型的角焊缝和开坡口的部分熔透焊缝。为了达到设计要求的焊接熔深,采用埋弧焊进行焊接。对于对称双焊缝,可采用单车双头埋弧焊机。初期试验时,将两台双丝埋弧焊小车改造为双头埋弧焊机,模拟桥梁杆件的焊接。经过施工单位一段时间的试用,焊接质量稳定,焊接效率提高了40%左右,并且通过两侧同时焊接减少了焊接变形量,因此他们率先对弦杆进行了焊接。清水河大桥采用双头埋弧焊机。高效的焊接速度和方便简单的操作得到了施工团队的一致认可。针对这种情况,为了进一步提高生产效率,将四台埋弧焊小车改造为两台双头焊接小车,使双头埋弧焊小车在桥箱杆的焊接中得到了广泛的应用,如图7所示。

小型双头埋弧焊小车与龙门双头埋弧焊机相比,节省近85%的成本,且使用方便,不占空间,使用稳定可靠。以较低的成本大大提高了生产效率。

4、机器人离线编程应用

清水河桥板单元U肋装配与焊接,改变了以往的手工在线教学编程,提出了离线编程,克服了在线教学的诸多缺点。离线编程具有开放性好、集成度高、复杂任务编程快速准确等优点。 。为了满足小批量、多品种、低成本、短时间、高焊接质量的要求,弧焊机器人离线编程系统的研发具有重要的工程实用价值,不仅可以提高焊接接头质量并且焊接接头质量的稳定性,也能保证生产周期。将基于三维模型的离线编程应用到实际生产焊接中是一个非常现实的想法和创新。首先在3D软件上对模型进行建模,然后进行离线编程并模拟再生焊接,及时调整各个焊接步骤和指令参数,确保焊接顺序合理、焊接过程顺利,然后将程序导入机器人中系统通过USB接入,然后进行工件焊接,如图8所示。

在线教学编程受操作人员水平和状态影响较大。操作人员长时间处于高度集中的状态,很难保证每个示教点的准确性,从而使最终的编程精度不稳定。有时也会出现焊枪与工件碰撞等问题。为了保证轨迹的准确性,定位50mm的焊缝通常需要示教50个点,以保证焊接机器人平稳运行和收弧点位置一致。每个U肋的在线示教和编程大约需要2小时,即一个板单元需要8小时进行示教和编程。对于相同规格的板单元,采用离线编程,只需编写第一个U肋的第一个定位焊接程序即可。主机器人和子机器人总时间约为1.5小时。然后,通过复制和翻译程序就可以完成整个板单元。编程工作,然后进行再生模拟焊接,检查程序是否错误并对程序进行适当调整。采用离线编程不仅可以实现在不影响焊接机器人正常生产和焊接的情况下进行编程,而且可以让离线编程系统进行独立编程。焊枪位置点的选择和焊枪姿态的过渡将变得平滑,大大提高了编程精度。通过模拟再生系统,编程人员可以直观地检查编程结果并进行手动编辑和修正。因此,使用这样的离线编程系统可以大大提高编程效率,减轻编程人员的劳动强度,提高产品生产率和产品焊接质量,使焊接机器人系统成为企业的名片。

5. 结论

清水河大桥的生产过程中,实现了多次技术升级和换代。焊接机器人系统不仅通过离线编程进行再生焊接、多头龙门焊机高效焊接、双头埋弧焊小车、H型钢流水线焊接T、H型钢、焊接工艺节省了大量的劳动力和焊材消耗,生产效率提高近一倍。实现了桥梁钢结构制造的转型升级,最终实现了产品的工作站化、流水线化生产。

《金属加工(热处理)》2018年第5期

近期亮点: