1、样板、样板制作

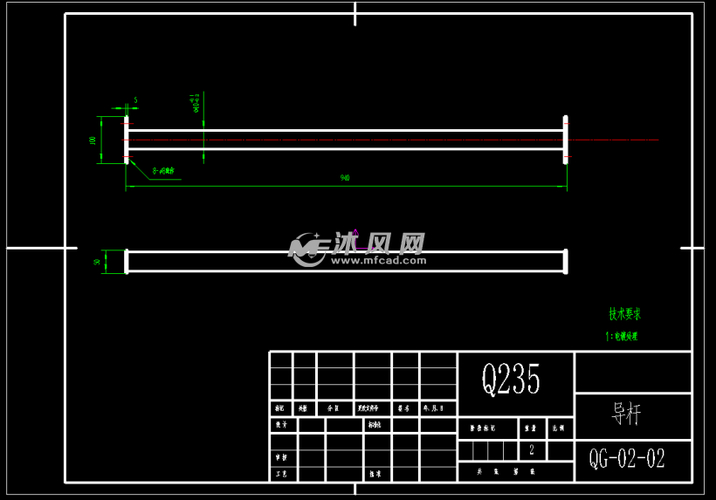

样品可用铁片或塑料板制成,厚度为0.50~0.75mm。样品杆一般由铁皮或扁铁制成。当长度较短时,可用木尺杆。样杆、样板应标明工号、图号、零件号、数量、加工边缘、坡口位置、折弯线及弯曲方向、孔径及圆角半径等。样杆、样板应妥善保管,不得乱放。直至项目结束时予以销毁。

2. 材料数量

检查钢材规格、材质、批号,清除钢板表面的油污、污垢、赃物。物料编号方法有四种:集中编号法、嵌套法、统计计算法、剩余物料统一编号法。

如果表面质量不能满足质量要求,则应对钢材进行校正。钢材及零件的校正应采用平板机或型材矫直机进行。较厚的钢板还可以通过压力机或火焰加热进行加工。手工锤击的校正方法逐渐被淘汰。 。碳素结构钢在环境温度低于-16℃时不宜进行冷矫直或冷弯,低合金结构钢在-12℃以下时不宜进行冷矫直或冷弯。

校正后的钢材表面不应有明显的凹凸和损伤。表面划痕深度不应大于0.5mm,且不应大于钢材厚度允许偏差的1/2。

3. 下划线

使用加工图纸、样杆、模板和钢卷尺进行标记。目前,一些先进的钢结构加工厂都采用程控自动打标机,不仅效率高,而且准确、节省材料。下划线有两种方法:

1、划线作业地点应在不受阳光和外界温度直接影响的室内,最好在空旷明亮的地方。

2、用划针画线的精度比用墨尺画线和用绳子画线的精度要高。刻划针可用砂轮磨利,厚度可达0.3mm左右。

4. 切割

钢材切割包括使用高温热源的方法,例如气割和等离子切割,以及使用机械力的方法,例如剪切、切割和热摩擦。考虑切割能力、切割精度、切割断面质量和经济性。

5、边缘处理和端部处理

主要方法有:铲、刨、铣、碳弧气刨、气割和坡口加工等。

铲运:铲运有两种:人工铲运和机械铲运。刮削后边缘垂直度误差不得超过弦长ι/3000,且不得大于2mm。

刨边:使用的设备是刨边机。刨边有直边刨边和斜边刨边两种。一般刨削余量为2~4mm。

铣边:使用的设备为铣边机,工作效率高,能耗低。

碳弧气刨:使用的设备是气刨枪。效率高、无噪音、灵活方便。

坡口加工:一般可采用气体加工和机械加工。特殊情况下采用手动气割方法,但必须进行后处理,如打磨等。如今,坡口加工专用机开始流行。最近出现了H型钢坡口、圆弧坡口专用机,效率高、精度高。焊接质量的好坏直接关系到坡口加工的精度。如果坡口表面粗糙,有尖锐而深的凹口,则焊接时容易产生不熔部分,从而造成以后的焊接裂纹。再比如,如果坡口表面附着有油污,焊接时就会出现气孔和裂纹,因此要注意坡口的质量。

6. 打孔

在焊接结构中,不可避免地会出现焊接收缩和变形。因此,在生产过程中,了解何时开孔将极大地影响产品精度。特别是柱、梁现场连接部位孔组的尺寸精度,直接影响钢结构安装的精度。因此,把握好开孔时间非常重要。一般有四种情况:

第一种方法:零件加工时先标记孔位。组装、焊接和变形校正完成后,标记并确认钻孔。

第二种:先在构件的一端打孔,组装、焊接、变形校正完成后,再在另一端打孔。

第三种方法:构件焊接完毕并修正变形后,精加工端面,然后以精加工面作为打标、钻孔的基础。

第四种方法:打标时考虑到焊接收缩量、变形余量、允许公差等,直接钻孔。

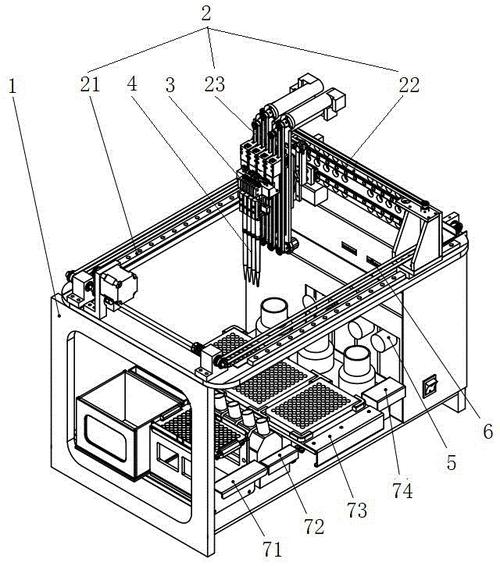

机械钻床包括电钻和风钻、立式钻床、摇臂钻床、桁架摇臂钻床、多轴钻床、数控钻床等。

开气孔最简单的方法是在气割喷嘴上安装一个简单的附着装置,可以钻一个φ30的孔。

将钻孔模板和板材堆叠起来进行钻孔。这是一种在国内尚未流行的打孔方法。应用夹具固定,钻套应采用碳钢或合金钢制成。如T8、GCr13、GCr15等,热处理后钻套的硬度应高于钻头硬度HRC2~3。

钻孔模板的上下平面应平行,其偏差不应大于0.2mm。钻套中心与钻模板平面应保持垂直,其偏差不应大于0.15mm。钻孔模板制作整体允许偏差符合相关规定。

数控钻孔:近年来,数控钻孔的发展更新了传统的钻孔方法。无需对工件进行标记、打样、冲孔。整个加工过程自动进行。高速数控定位,数字化控制钻头行程,钻孔效率高。精度高。

打好孔后,用抛光机去除孔周围的毛刺,不要损伤基材。

7. 组装

钢结构装配的方法有地面样件法、复制复制装配法、垂直安装法、水平安装法、轮胎模具装配法等。

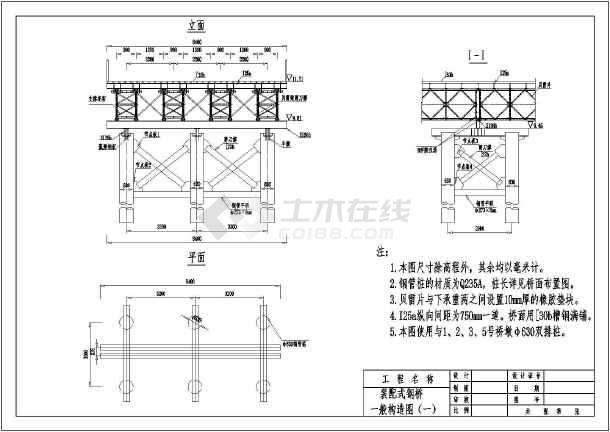

磨样法:用1:1的比例将元件的真实样品放置在装配平台上,然后将零件按照在真实样品上的位置组装成元件。这种装配方式适用于桁架、框架等小批量结构的装配。

复制复制组装方法:先用地纹法组装一个单面(单件)结构,然后将其定位并点焊牢固,将其翻转为复制轮胎模具,在其上面组装另一个单面结构,并组装两次。 。这种装配方法适用于截面对称的桁架结构。

垂直装配法:根据零部件的特点和零件的稳定位置,选择自上而下或自下而上的顺序装配。这种装配方法适用于稳定的、小高度的结构或大直径的气缸。

水平装配法:将部件平放的装配方式。适用于截面小但长度大的细长构件。

模具装配法:利用模具将部件的零件定位在其装配位置的装配方法。这种装配方式适合制造批量大、部件精度要求高的产品。

装配必须按照工艺要求的顺序进行。当有隐藏焊缝时,必须先焊,检验合格后才能覆盖。为了减少变形钢结构加工,尽量用小零件进行装配和焊接,校正后再装配大零件。

装配好的零部件应经检验合格。零部件连接接触面及沿焊缝边缘约30~50mm范围内的锈迹、毛刺、污垢、冰雪、油污等应清除。

板材、型材的拼接应在组装前进行;构件的装配应在构件组装、焊接、校正后进行钢结构加工,以减少构件的残余应力,保证产品的生产质量。构件的隐藏部分应提前涂漆。

钢构件装配的允许偏差可参见《钢结构工程施工质量验收规范》GB50205-2001的有关规定。

8. 焊接

焊接是钢结构制造的关键步骤。

9、摩擦面的处理

高强螺栓摩擦面处理后的抗滑移系数值应符合设计要求(一般为0.45~0.55)。摩擦面可采用喷砂、喷丸、酸洗、砂轮打磨等方法处理。一般应按设计要求进行。设计没有要求的,建设单位可以采用适当的方法进行施工。使用砂轮磨削摩擦面时,磨削范围不应小于螺栓孔直径的4倍,磨削方向应与构件受力方向垂直。高强螺栓的摩擦连接面不得涂漆。高强螺栓安装完毕后,涂漆前应将连接板周围密封。

10. 绘画和编号

涂料的环境温度应符合涂料产品说明书的规定。如无规定,环境温度应在5~38℃之间,相对湿度不大于85%,元件表面不应有凝露或油污。涂漆后4小时内应进行保护。防雨。

钢构件表面的除锈方法和除锈等级应符合规范的规定,其质量要求应符合国家标准《钢材涂装前表面除锈等级和除锈等级》的规定。构件表面除锈的方法和等级应与设计中使用的涂层相适应。施工图注明不宜涂漆的部位及30~50mm宽范围的安装焊缝及高强螺栓的摩擦连接面不得涂漆。涂层、涂层道数、涂层厚度均应符合设计要求。构件涂漆后,应根据设计图纸进行编号,编号位置应遵循易堆放、易安装、易检查的原则。对于大型或重要部件,还应标有重量、重心、吊装位置、定位标记等标记。编号汇总信息与运输文件、施工组织设计文件、质量检验文件等统一,竣工验收后可重新绘制编号。加工生产图纸的绘制、材料编号、放样、切割、坡口加工、钻孔、装配(包括校正)、焊接、摩擦表面处理、涂漆和编号是钢结构加工生产的主要工序。