图:钢廊分布区域

连廊概况:本项目连廊分为两部分。其中,1号钢廊位于1号楼与5号楼之间,共两层,跨度43.5m; 2号钢廊位于2号楼和3号楼之间,共两层,跨度29m。

走廊钢结构简介

廊道两侧有38根钢柱,主截面为600×200×40×50。单层钢梁最大根数为82根,主截面为H350×150×15×30。

2号连廊两侧有68根钢柱,主截面为400×200×20×20。单层钢梁最大根数105根,最大跨度23.2m,最大截面H1200×150×30×40。

走廊共有四个主桁架。桁架设置在两层,跨度为43.5m。两个主桁架由次桁架、水平支撑和钢梁组成。桁架间最大跨度为25m,采用大跨度钢梁承受荷载。钢梁最大截面为H(1300~1200)×350×20×30。

2号连廊共有7个主桁架,桁架高5.4m,跨度29m。桁架下部悬挂一层结构。桁架由连接钢梁和水平支撑组成。

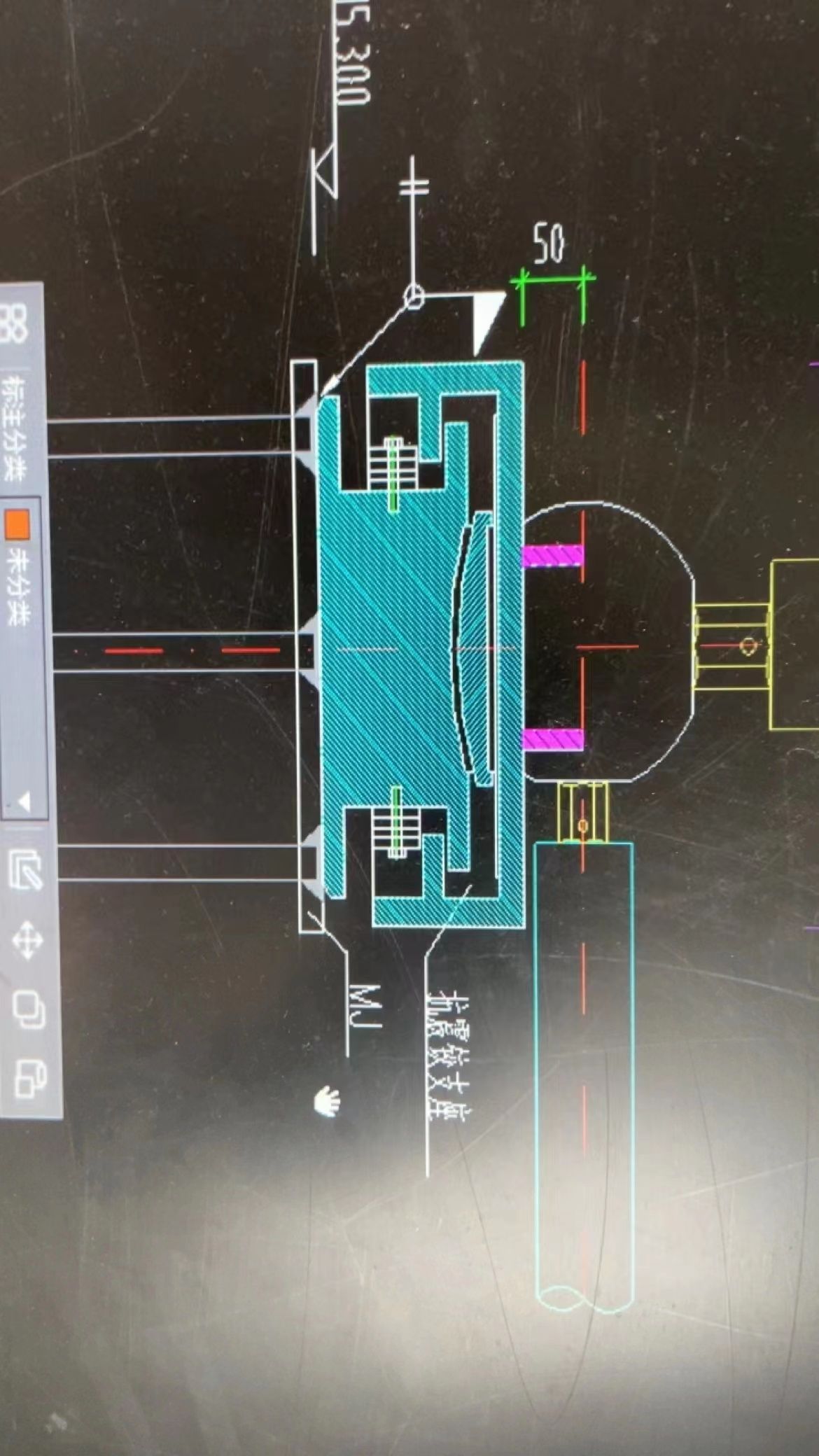

节点样本

柱脚节点1

柱脚节点2

梁柱节点1

梁柱节点2

立柱对接节点

主梁和次梁连接节点

钢柱与桁架连接节点1

钢柱与桁架连接节点2

钢柱与桁架连接节点三

钢结构的要点、难点及解决方案

1、大跨廊道钢结构施工概况

项目有两条走廊,分别连接2号楼和3号楼、5号楼和6号楼。

1号走廊(5号楼和6号楼之间)共有四个主桁架。桁架设置在两层,跨度为43.5m。两个主桁架之间的空间由次桁架、水平支撑和钢梁组成。桁架间最大跨度为25m,采用大跨度钢梁承受荷载。钢梁最大截面为H(1300~1200)×350×20×30。

2号连廊(2号楼和3号楼之间)有7个主桁架,桁架高5.4m,跨度29m。一层结构悬挂在桁架的下部。桁架由连接钢梁和水平支撑组成。

项目连廊钢结构最大安装高度37.75m,自重巨大,构件较多。如果采用高空散装包装,不仅高空组装、焊接工作量巨大,而且还会存在较大的质量和安全风险。施工难度可想而知,不利于本项目整体施工进度组织。

2、大跨廊道钢结构施工难点解决方案

2.1 廊道钢结构方案选择

根据以往类似工程的成功经验,如果将廊道钢结构整体在地面组装,然后采用“大型液压同步吊装技术”同步吊装就位,将大大减少施工成本。降低安装施工难度,提高质量、安全和工期。有利。

从廊道结构体系来看:四个主桁架和其间的八个次桁架构成了主要承重体系。其余框架结构是连廊安装过程中的附加荷载,起到增加两个主桁架面外稳定性的作用。由于主桁架纵向高度达到三层楼高,纵向刚度很大,可以有效控制廊道结构整体吊装过程中向下的偏转变形。而且这种受力系统比较简单,非常适合采用三层桁架整体拼装、同时吊装的安装工艺。

从连廊第二结构体系角度分析:主要承重结构为七个主桁架。在整体吊装过程中,主桁架之间的二次结构作为附加荷载,起到增加主桁面外稳定性的作用。由于整体吊装安装过程中的主要荷载是主桁架自重,因此结构变形应远小于设计值才能满足安装要求。这种受力系统比走廊结构简单,适合整体吊装的安装过程。

连廊钢结构最终确定为“地面组装、液压同步整体吊装”的施工方案。

走廊改善风险控制

1、软件仿真分析

通过有限元分析软件midas/gen建立工程模型,提前对吊装各阶段进行模拟,确保吊装行程顺利进行。分析中,吊装分为五个阶段,即地面拼装阶段、吊装阶段、吊装阶段、杆件安装阶段和混凝土浇筑阶段。

通过模拟施工过程发现,地面拼装阶段廊道结构整体吊装时,两端有很多杆件无法预装,需要对吊装结构进行适当加固。吊装阶段,准确获取各吊装点的最大反作用力,以选择吊装机和钢绞线的类型,确保吊装阶段的安全。

2、加强各阶段的控制

1)施工前的准备工作。廊道升级改造前,廊道两侧主体结构施工已完成。地下室顶板后浇带已合拢并达到设计规定的强度。预留了与提升线碰撞的位置,确保提升过程中无障碍物。对于1号走廊,还应包括完成4#塔吊的拆除和塔吊开口的施工。

2) 组装轮胎框架设置。组装好的轮胎骨架的设置直接影响组装的质量。组装好的胎架高度和轴线均按图纸严格控制。本项目中,地面组装式轮胎框架柱位于地下室混凝土框架柱上。预埋件用于在混凝土施工前固定轮胎架柱。 。

3)液压举升装置的安装

一个。升降平台焊接完成后,用塔吊将液压挺杆和液压泵站吊装到升降平台上并固定;

b.连接泵站、液压挺杆主油缸和锚杆油缸之间的油管。连接后检查一次;

c.将电缆连接到泵站内的启动柜、液压挺杆、本地柜和控制系统,并安装各种传感器。完成后检查;

d.将导板下降至地锚上部,调整导板位置,使导板上的小孔与升降机液压锁方向对齐。注意导板偏转不要超过15度,防止整根钢绞线扭转。 ;

e.将地锚固定在下挂点,调整地锚孔位置,使其与导板孔对齐。将每个提升器的全部钢绞线依次穿入地锚,引出部分的长度不小于10cm。 。穿线后,用地锚件锁紧钢绞线。注意,钢绞线穿过地锚时,应防止钢绞线相互缠绕。穿线后再次检查。

4)吊装前检查

一个。屋面钢结构检验:主体结构质量、外观符合设计要求;所有与吊装工程无关的荷载均已从主体结构上拆除;待提升空间内无障碍物或悬挂物;主体结构与其他结构之间无障碍物或悬挂物。是否已删除所有连接。

b.液压举升系统检查:举升油缸上锚、下锚及锚片应完好,锚片螺钉伸出长度相同(误差0.2mm),复位良好;液压泵站与油缸之间的油管连接必须正确、可靠;使用截止阀锁定,检查泵站的功能,如有异常立即纠正。

c.提前向当地气象局订购解除期间的天气预报,以确保解除期间的良好天气。

5)尝试改进

为了观察和评估整个吊装施工系统的工作状况,在正式吊装前应进行试吊。被升离地面200毫米后,在空中停留了24小时。悬停期间,应定期组织人员观察结构。为下一步科学决策提供依据。

6) 官方推广

本工程提升高度约26m。提升过程受风荷载的影响。需要沿一定高度横向固定钢绞线,以解决吊装走廊的晃动。利用吊装设备将廊道结构整体吊装至设计标高附近,并对各吊点进行微调,使吊点处主桁弦高度满足框架上预留牛腿的相应精度要求列。

7) 杆的重新安装和拆卸

结构吊装到位后,主桁架对正并临时固定后进行对正和焊接。同时,将预留的后期安装杆按照从低到高的顺序吊装就位。所有部件安装焊接完毕后,拆除钢筋,卸载并拆卸液压举升装置。

8)吊装过程空中监控

为了使桁架在吊装过程中更好地同步,现场采用激光测距仪测量桁架主要测控点的高度数据,并据此实时调整桁架空中姿态。数据。

预组装流程

工厂预装检验构件的工厂化加工能否保证现场组装安装的质量要求,根据本工程的结构特点,从保证现场安装精度的角度考虑,拟进行钢走廊桁架及桁架式钢混凝土框架柱节点位置出厂预装。集合。

应用BIM技术进行构件预装配,根据各构件的特点建立各自的坐标系。各部件根据各自的坐标系绘制装配工艺图,并确定轮胎框架各控制点的设置、标高和坐标值。利用计算机模拟装配,实现快速、准确的现场装配。采用模拟装配技术,可以大大加快工厂预装配时间周期,更好地保证项目建设进度。

施工计划

1、钢结构验收 1.1 钢构件现场管理

序列号

钢构件发挥作用

根据安装进度,钢构件将通过平板车运输至现场。部件到达现场后钢结构施工工艺流程,检查部件的数量和数量是否与卡车货运清单相符,部件是否匹配。如果发现问题,制造商应及时采取措施更换或补充部件,以保证现场的紧急需求。

钢构件和材料的到货按照每日计划进行计划,精确到每件的数量。构件最迟在吊装前两天运入现场,并充分考虑安装场地的存储限制。尽量协调安装现场与生产加工的关系,保证安装。工作按计划进行。

构件进场前联系现场,及时协调安排堆场、卸货人员、机械。构件运抵现场后,按规定程序办理交接、验收手续。

零部件的标记应外露,以便于识别和检查。构件装卸时要注意吊装、堆放的安全,防止发生事故。

1.2 钢构件的验收

(一)钢构件现场验收要求

验收的目的是处理地面上可能存在缺陷的构件,防止其进入吊装过程。

检查零部件的规格、数量、数量是否与发货清单一致;检查构件尺寸和焊缝外观是否符合设计批准详细设计图纸的要求,其偏差是否符合规范要求;检查车辆携带的信息是否齐全,至少应包括:原材料质量证明、复检报告、探伤报告、检验记录、出厂合格证等。

(二)验收方式

现场构件验收主要包括焊缝质量、构件外观尺寸的检查以及生产资料的验收和移交。零部件到达现场后,根据卡车货运清单检查零部件的数量和数量是否一致。对于外框架钢柱、钢节点等重型构件,卸载前应检查构件尺寸、板厚、外观等。根据设计图纸、说明书和制造厂的质量检验报告,对零部件的质量进行验收并保存检验记录。

(三)钢构件现场验收流程

(4)典型元件的验收

该项目涉及多种组件。典型构件主要有十字型钢柱、H型钢柱、异型钢柱、H型钢梁、变截面钢梁、复杂节点、钢柱与桁架连接节点、走廊节点等。典型元件验收详情如下:

2 支柱螺栓的构造 2.1 支柱螺栓概述

本工程柱脚螺栓为M30,材质为Q345B,螺栓用于钢柱底部;共608根。地脚螺栓预埋于筏板基础内,并穿插基础钢筋。

分布式

强度等级

规格

锚杆长度(毫米)

数量(根)

钢柱底

Q345B

M30

900毫米

608

M30地脚螺栓

H型钢柱底部锚栓布置

十字型钢柱底部地脚螺栓的布置

异型组合柱锚栓布置1

异形组合柱柱脚地脚螺栓布置2

2.2 柱螺栓施工工艺

底板施工过程中,钢结构地脚螺栓施工与土建钢筋绑扎之间存在许多交叉作业。考虑到锚栓和钢筋绑扎的施工需要,总体施工思路如下。

三、廊道钢结构施工流程

3.1.廊道施工满足条件:廊道两侧主体结构施工完毕,地下室顶板采用后浇带封闭并达到设计规定的强度。

3.2.连廊钢结构采用地面组装、整体提升的施工方案。走廊结构设计安装位置正下方的地下室顶板设置组装好的轮胎架。组装好的轮胎架柱全部落在地下室混凝土结构柱上。胎架高度在0.8m高度以内。

3.3.钢构件通过现场验收后,开始地面拼装工作。一走廊采用1#塔机进行地面组装,二走廊采用4#塔机进行地面组装。地面拼装时,吊点结构和钢筋同时安装。

3.4.安装液压升降系统。升降系统采用液压升降系统。楼道内共有8个吊点,每个吊点采用两台TJJ100液压升降机。第二走廊共有14个吊点钢结构施工工艺流程,每个吊点采用两台TJJ60液压升降机。吊点设置在8F层高,每个吊点处设置悬臂式升降平台,平台上安装液压同步升降设备。

3.5.尝试改进。地面拼装完成后,检查所有与吊装工程无关的荷载均已从楼道结构上拆除;待提升空间内无障碍物或悬挂物;主体结构与其他结构之间的连接是否已拆除。检查完毕后,准备试吊。试吊至300mm高度,检查结构状况。

3.6.走廊测试升级检查正常,正式升级开始。

3.7.利用吊装设备将廊道结构同步整体吊装至设计标高附近,并对各吊点进行微调,使吊点处主桁弦高度满足框架柱上预留牛腿的相应精度要求。

3.8.主桁弦高空对接完成后,安装其他立柱杆,连廊结构安装到位。

3.9.采用液压同步升降系统设备对廊道结构进行整体卸载,使廊道结构的吊装荷载完全转移到两侧钢混凝土结构上;

3.10.铺设压型钢板并建造复合地板。结构验收完成后,组织开始防火涂料施工。

1号走廊施工BIM演示

走廊地面轮胎架及升降平台安装

地板组装完成,升降系统安装到位。

尝试提升,提升300mm,检查是否一切正常,然后继续提升。

将其提升到位并将上弦杆和下弦杆彼此焊接。

更换后续杆

卸下起重装置并拆除钢筋

压型钢板铺设

混凝土地面浇筑

拆除升降平台并组装轮胎架、拆除塔机并完成施工等施工措施

限于篇幅,省略以下章节:

7、2号走廊施工BIM演示(略)

8、钢结构详细设计(略)

9、塔机工况分析(略)

10、钢结构组装(略)

11、钢结构焊缝的检验(略)

12.钢结构力学分析(略)

13、施工质量、安全、文明(略)