超高层建筑已经成为我国比较常见的建筑形式,今天我们总结了超高层建设的几个重点,一起来看看吧。

超高层建设如何部署?

施工部署包括施工顺序、水流分割、塔吊选择、施工电梯布置等。在施工顺序上超高层钢结构施工技术,应先布置塔楼,后布置裙房。在场地较小的前提下,为便于平面布置,应逆向施工裙房地下室。

在流水划分方面,对于刚构钢柱与普通现浇楼板的框剪结构,楼板与剪力墙同时分层施工,可按标准层结构划分为统一的整体段。对于核心筒剪力墙-外框钢柱组合楼板的框剪结构,应按先核心筒、后外框的顺序组织流水施工。各子工程的施工顺序为:核心筒刚构钢柱-核心筒剪力墙-外框钢柱-钢框架梁-楼板施工,每道工序相差3层。

在塔吊选型中,钢构件的截面尺寸和结构布置是关键的控制因素。选择塔吊,首先要确定构件截面,构件截面要考虑3点。

(1)分段后的构件数量(即吊机数量)对工期或与其他工序时间匹配的影响。

(2)分段后的焊接量增加了钢结构安装成本。

(3)运输车辆的长度限制和场地限制。这些问题确定后,即可初步选定塔吊型号。另外,还必须考虑塔吊在高空处吊运重型构件时的容绳量。容绳量不足,将导致塔吊不能在高倍率下作业,严重影响起重量。

在施工电梯布置方面,超高层工程交叉作业较多,且主体结构、砌体、装修等会同时施工,因此电梯需求量较大。虽然没有必要将电梯直接布置在核心筒内核心筒工作面,但如果全部布置在建筑外,会影响幕墙施工进度。因此,最好同时布置在建筑内外,并按高区、低区或停层进行区分。电梯应扎根地下室,这样可以解决电梯减震器的高度影响,方便装卸,但未封闭的地下室应做好排水。

超深基坑及地下室施工技术

顺序构建

顺序施工法遵循先深后浅的原则,整个地下室由下而上进行施工,待地下室结构完成后再进行上部结构施工。

顺序施工法的优点是施工工艺成熟、简单,缺点是施工周期较长。

半逆向施工

半逆作法施工是主塔区域采用正作法施工,周边裙房采用逆作法施工,先期完成塔区地下室施工,在主塔施工期间采用逆作法施工周边地下室。

半逆作法优点是建筑上部结构与地下基础结构施工在三维空间内并行进行,可有效缩短施工工期,缺点是需采用双层围护结构,施工成本较高。

完全逆向构造

全逆作法施工,即主塔区域与裙房区域全部采用逆作法施工,待基坑支护及桩基础完成后,先进行首层施工,首层施工完成后,再向上施工主楼,同时向下施工地下结构。

半逆作法优点是施工工期大大缩短,缺点是需要通过钢结构柱传递初期建筑荷载,地下室梁、柱等节点处混凝土浇筑难度大。

超高层建筑基坑极深,且多位于繁华地段,基坑支护一般采用地下连续墙+支撑(内支撑或圆形支撑);地下连续墙+锚杆;桩排+支撑;桩排+锚索等支护形式。

大型整体地下室中有些超高层基坑采用坑中坑设计,即大基坑采用一种支护形式,坑中坑采用另一种支护形式。 例如十字门大基坑采用桩锚支护形式,坑中坑采用桩支护形式。

大直径高承载力桩基础施工技术

随着建筑物高度不断升高,对桩基承载力要求越来越高,桩长越来越长,施工难度越来越大(如十字门塔桩基直径为2.4m,持力层为微风化花岗岩,单桩承载力设计值为65900kN),部分超高层项目桩基直径可达4m。

大直径嵌岩桩一般可采用旋转钻孔、冲孔或潜孔锤钻孔技术进行钻孔。

冲孔适应性强,能适应各种复杂的地质情况,但遇到孤岩或深嵌岩体时施工速度较慢。可采用水下(地下)爆破技术,在冲孔施工前对孤岩、岩层进行爆破,可大大提高工效。

嵌岩旋转钻进需使用专门的大功率设备,潜孔锤需进行多孔组合施工,施工难度大、成本高。

大直径钻孔桩钢筋笼内钢筋的规格、数量远远超过普通钻孔桩,加之桩身较长,采用孔口钢筋笼对接,施工时需采用特殊措施和钢筋连接技术。

高强混凝土超高泵送施工技术

混凝土浇筑机械的选择:超高层建筑每层混凝土浇筑量较大,混凝土浇筑一般采用双泵双管一泵到顶的施工工艺。

采用双泵技术,当一组泵出现故障时,另一组泵可继续工作,避免因运输中断而引发的质量事故。

高度较高的超高层建筑一般都设有额外的备用泵和管道系统。

超高压泵配备有特殊的管道水洗技术,利用混凝土活塞、自动补偿磨损间隙的眼镜板、切割环和管道良好的密封性,采用水洗技术,用混凝土泵直接泵送水洗,使水洗高度与泵送高度一致,采用水洗输送管可最大限度的利用管道中的混凝土,减少混凝土的浪费和对施工环境的污染。

垂直运输技术

多吊回转平台

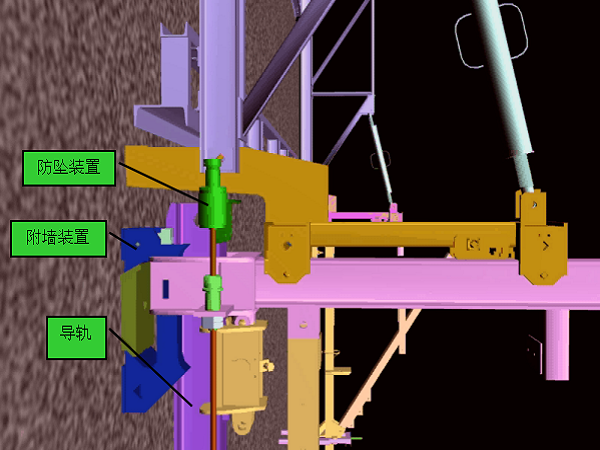

超高层建筑塔吊通常采用外挂或内爬方式附着于建筑主体结构,塔吊位置固定,吊装范围有限,爬升工艺复杂。为满足吊装需要,施工单位往往投资数台大型塔吊,附着、爬升费时费力,投资大、效率低,成为制约超高层建筑建设的关键技术难题。

为攻克这一技术难点,提出建设多塔旋转平台。平台由支撑顶升系统、旋转驱动系统、钢桁架平台系统和塔吊组成。塔吊置于旋转平台系统上,依靠平台旋转驱动系统可360°圆周平移,使塔吊在起吊范围内360°覆盖超高层建筑。还可根据起吊要求选择大小级塔吊进行合理配置,充分利用每台塔吊的工作性能,节省造价30%~40%。平台支撑顶升系统为微凸支点形式,依靠平台可使多台塔吊整体起升,连续、快速、安全,简化每台塔吊的挂接、爬升工序,每层节省施工工期20%左右。

桁架吊装

通道塔是超高层建筑建设新兴的垂直运输系统,包括通道塔基础和塔身,塔身由多段标准节段叠合连接而成,塔身设有附着连接支撑,与建筑水平结构连接。

本项目采用通道塔设计,为预制钢结构,构件主要采用工字钢、槽钢、角钢等,利于工业化生产。除部分柱截面分段变化、层高不同外,标准段采用工厂预制、现场预拼装、整体吊装的流水作业,效率高,后期拆除方便。“通道塔”顺应了施工电梯支撑系统“轻量化、集中化、工业化”的新发展趋势,实现了人、机、物的垂直运输由过去的分散分布变为集中控制,便于动态分析和调配,占用场地空间少,节省有限的场地资源。

据了解,对于500m以上的超高层建筑,效率降低(即随着摩天大楼建筑高度的增加,受高度、天气、运输能力等影响,建筑效率会降低)约为40%,而采用通道塔可将效率降低到10%以内。

超高层钢结构施工技术

超高层钢结构具有安装高度高、构件重量重、作业面窄、倾斜、悬臂构件多、安装顺序复杂等诸多难点。超高层钢结构全部采用塔吊吊装,塔吊的布置和选择完全取决于钢结构安装方案。超高层钢结构安装技术、空间结构施工技术、大悬臂安装技术、多角度全位置各向异性钢结构焊接技术是其关键技术。

由于超高层混凝土核心筒与外框钢结构采用错层施工,且混凝土与钢结构的收缩并不相同,导致外框与核心筒巨柱在各施工阶段及施工完成后存在竖向差异,这种差异在水平构件(内外框及楼板的刚性连接梁、伸臂桁架等)上引起的附加应力需要根据模拟计算结果进行修正,并采取相应的施工措施予以解决。

BIM 技术

跨学科问题

使用Tekla Structure软件对详细设计模型进行碰撞检查,检测结构节点碰撞、预留管孔碰撞等信息,检测到碰撞后通过与结构设计沟通、二次优化进行合理调整。

该应用使得原本在复杂的二维图纸上无法体现的问题,能够以三维图像的形式直观地展现出来,方便各方协调处理,克服信息交流障碍,避免返工,提高施工效率,同时也为各方提供了良好的工作界面。

物料管理问题

钢结构BIM平台利用物联网无线射频识别技术,实时更新项目材料精准位置,优化布局和取料顺序,直接减少取料工作量30%以上。

工艺排料是合理利用材料、提高生产效率必不可少的环节,钢结构BIM平台可自动拆分截面,直接在排料软件中进行套料,在提高材料周转率的同时,还能实现自动混合套料超高层钢结构施工技术,使常规板材损耗控制在4%左右。

复杂钢节点问题

应用BIM模型后,参与各方都能直观地获取模型中相应信息,并协同更新模型。例如,项目及深入人员在BIM模型中发现,伸臂桁架节点处支撑较多,焊接空间有限,若采用设计给出的满焊形式,工艺难度极大,焊接质量难以保证。经与设计院沟通后,该节点优化为锻钢节点,不仅降低了工艺难度,质量也更易控制。

进度风险控制问题

钢结构BIM平台通过对工序进行拆分、编码,利用扫描器采集数据信息,可以跟踪构件的加工、运输、安装等过程,实现建筑全生命周期的流程管理。

通过整个施工过程的可视化,将各阶段(深化设计、材料采购、加工制造、构件安装)的信息同步到BIM管理平台,实时掌握工程各阶段的状态信息。例如,利用扫描器采集相应工序构件信息,并自动反馈到BIM模型中,并通过事先分配的不同颜色体现出来。

模板施工工艺

微凸支点智能控制顶升模板(以下简称“凸点顶升模板”)是第三代超高层建筑顶升模板,具有承载力高、适应性强、智能化综合控制三大特点,显著提升了超高层建筑施工机械化、智能化、绿色施工水平,大大提高了超高层建筑特别是近千米超高层建筑施工的安全性和效率。

优点

与传统超高层施工模板相比,凸点顶模为超高层建筑施工设备一体化、智能化监控提供了重要媒介,实现了施工电梯直达平台、卸料平台、混凝土浇注机、临时施工设施、料场与模板的一体化集成。在此基础上,经过近两年的研究和实验,在武汉绿地中心、北京中国尊等项目中,国际上首次实现了用大型塔吊顶模,将超高层建筑施工的两台大型施工设备整合在一起,实现了塔吊与模板一体化安装爬升,显著提高了超高层建筑的施工效率。

建造塔吊与模板一体化

(1)塔吊采用自承重方式直接固定在“凸顶模”桁架上,塔吊标准节通过底座焊接与模板连接。武汉绿地中心项目即将有3台塔吊(1台ZSL380塔吊、2台ZSL60塔吊)以这种方式固定在顶模上,其中1台ZSL380塔吊已投入安装。

(2)塔吊由四周“凸顶模板”的四个支点以“抬轿”方式支撑,塔吊状态类似内爬式塔吊,采用三个附着架传递塔吊荷载,第二个附着架直接支撑在“凸顶模板”支撑体系上,传递塔吊承受的竖向荷载,顶模板抬升时带动塔吊向上移动。北京中国尊项目中已有两台M900D塔吊采用这种方式安装。

通过塔吊与模板一体化安装爬升,突出解决了塔吊爬升与模板顶升相互影响、爬升时间长、爬升措施投入大等制约超高层建筑建设的关键因素。以北京中国尊项目两台M900D塔吊为例,与常规塔吊安装方式相比,可减少塔吊28倍,节省受塔吊爬升影响的工期约56天,减少塔吊预埋件400t。