1. 概述

焊接连接在我国钢桥结构制造中的应用始于20世纪60年代,通过50多年的不懈努力和试验研究,攻克了一个又一个难关,我国钢桥焊接技术得到了迅速发展,为我国钢铁工业的发展奠定了坚实的基础,为我国桥梁制造由以前的铆接桥发展到今天的栓焊桥、全焊接桥奠定了坚实的基础。

近十几年来,随着我国高速公路、高铁的快速发展和世界“一带一路”基础设施建设的大力投入,我国钢桥制造业获得了巨大的发展,海峡大桥、虎门二桥、孟加拉帕德玛大桥、芜湖公铁二桥等世界知名桥梁工程的建设,全面提升了桥梁钢结构焊接工艺水平,实现了焊接装备的更新换代,从而使我国钢桥制造业摒弃了传统的以手工劳动为主、生产效率低、质量稳定性差的生产模式,大大改善了劳动环境,增强了国际竞争力。

2、我国桥梁钢结构焊接装备现状

1.仍采用传统焊接方法

目前,我国中小型桥梁钢结构制造厂仍采用传统的焊接方法。在桥梁钢结构中,常用的焊接方法有埋弧焊、气体保护焊和螺柱焊,少量焊缝采用电弧焊。对于钢桥制造工艺而言,埋弧焊为自动化焊接工艺,埋弧半自动焊、气体保护焊和电弧焊为手工或半自动焊接工艺,圆柱头螺柱的螺柱焊接为手工焊接。

对于板梁、桁架结构的钢桥梁,钢板接头及工字形、箱形构件主焊缝的焊接主要采用埋弧焊;加劲肋、横隔板等结构的角焊缝主要采用气弧焊;焊接时可采用保护半自动焊方法焊接。

对于公路钢箱梁结构、铁路钢桥中的正交异性板结构,主要采用气体保护半自动焊法进行焊接;正交异性板单元上的U型肋采用手工或简单拼装的方式钢结构焊缝检测仪,使用人工手推式打磨机进行打磨,严重污染环境,人工移动拼装车,人工拧紧螺钉,人工定位焊接。

钢箱梁板单元上纵向加劲肋(U型肋或板肋)的角焊缝采用角焊缝跟踪仪法气体保护焊焊接;钢板与桥面(或底板)的对接焊缝采用埋弧焊焊接。

2、新型桥梁钢结构焊接设备

自2011年起,借助港珠澳大桥工程40万t钢结构制造,中铁山海关大桥集团有限公司牵头开展新型焊接工艺及装备的研发,引进机器人焊接技术,全面改进U型肋(或板肋)板单元的拼装定位焊接、U型肋(或板肋)板单元的焊接、横隔板单元的焊接工艺,实现正交异性板单元的自动化焊接。随后,国内其他大型桥梁钢结构制造企业也纷纷引进正交异性板钢结构自动化焊接装备。

(1)板材单元自动装配定位焊接系统传统的U型肋装配以手工作业为主,装配效率低、装配间隙偏差大、定位焊接质量稳定性差、装配尺寸精度低。新型U型肋板材单元自动装配定位焊接系统(见图1)及板材肋板单元自动装配定位焊接系统由龙门移动小车、密闭打磨及烟尘净化装置、自动定位夹紧装置等组成。液压系统启动后压紧U型肋或板材肋,U型肋装配机采用2台机器人定位焊接(见图2),板材肋装配机采用12台气体保护焊机定位焊接。肋板及板材肋单元自动装配定位焊接系统集成度高,占地面积小,使用灵活,大大提高了板材单元装配的质量和效率。

图1 U型肋单元自动装配定位焊接系统

图2 自动夹紧及机器人定位焊接

U型肋板单元自动组立定位焊接系统采用先进的机器人定位焊接,属国际首创,“正交异性板单元U型肋自动组立方法”已获得发明专利,两侧角焊缝同时焊接,焊接电流、电弧电压、焊接速度、焊缝长度、定位焊间距、收弧时间等参数均实现自动控制。机器人具有电弧传感、电弧跟踪功能,实时跟踪坡口根部位置,保证定位焊缝质量的稳定性。角度大小、长度均匀一致,有效保证了定位焊接质量。

U型筋与板筋自动装配定位焊接系统的应用,提高了板单元的装配质量和效率。保证任意两U型筋或板筋之间的中心距偏差在±1mm以内,直线度偏差不超过1mm;紧固后U型筋或板筋与面板间隙不超过0.5mm;人工打磨装配工作量较以往减少70%以上,装配效率提高20%以上。

(2)U型肋及板材肋单元焊接系统U型肋及板材肋单元焊接系统(见图3)为双悬臂龙门结构,每个悬臂上安装两台焊接机器人,可实现4个焊接龙门架,每个焊接龙门架上覆两台防变形翻转架,可预先设定板材单元的防变形位置,通过液压驱动将其翻转到一定角度,实现板材单元的防变形位置焊接钢结构焊缝检测仪,有利于保证焊缝质量,提高外观质量,减少焊接变形。

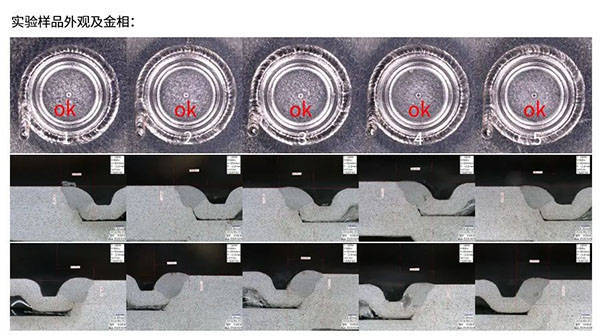

图3 U型肋与板肋板单元焊接体系

与传统跟踪器法气体保护焊焊接的U型肋角焊缝相比,采用机器人船位双道焊工艺焊接的U型肋角焊缝疲劳强度提高40MPa,抗疲劳性能更佳。正交异性板U型肋角焊缝还经过了行业内最严格的探伤检测——相控阵超声波探伤(PAUT)检测和产品试板宏观截面检测,焊缝一次检测合格率高达99.8%,焊缝外观均匀,熔深符合技术要求,焊接质量得到了监理和业主的一致好评。

(3)舱壁单元焊接系统舱壁单元焊接系统(见图4)为门式结构,每组自动焊机均有两台焊接机器人,可同时实现板肋两侧角焊缝的对称焊接,有效减少焊接变形。通过成形控制,实现板肋两侧角焊缝端部自动连续焊接(见图5),提高了焊缝质量。离线编程技术的应用,大大提高了焊接效率。

图4 隔墙单元焊接系统

图5 肋部端部自动连续角焊

(4)在组装正交各向异性板单元时,顶板与底板之间有多处对接焊缝,焊接工艺为先采用气保焊完成打底焊缝,再采用埋弧焊填补间隙。为提高焊接效率,在板单元对接焊缝上采用高效双细丝埋弧焊工艺,埋弧焊丝直径为1.6mm或2mm(见图6)。

图6 双细丝埋弧焊

与传统的单根粗丝埋弧焊相比,双细丝埋弧焊工艺焊缝成形美观,熔敷效率提高15%~23%,焊接速度较快,焊接热输入量降低35%~45%。因此,双细丝埋弧焊较单根粗丝埋弧焊可以细化焊缝晶粒,提高焊缝力学性能。

3、我国桥梁钢结构焊接装备发展情况

通过近十几年的发展,我国公路钢箱梁桥正交异性板钢结构焊接装备取得了长足的进步,今后需开发用于公路钢箱梁整体拼装和铁路桁架桥杆件钢结构制造的焊接装备,提高自动化水平,减少手工焊接,提高焊接质量。

1.大力推广角焊缝跟踪器的应用

面对钢结构产量的不断增加,焊接工人的短缺,熟练焊接工人更是少之又少,针对钢结构制造中大量的水平和垂直角焊缝,需要大力推广角焊缝跟踪仪的应用(见图7),可以减轻焊工的劳动强度,是提高钢结构焊接效率和焊缝质量的一种简便易行的方法。

图7 角焊缝跟踪焊接

2、小型焊接机器人的应用

小型焊接机器人可自动检测坡口、编程和焊接。设备体积小、重量轻、方便灵活,适用性强。焊接位置有平焊、横焊、立焊等,可进行对接焊和角焊。现场焊接钢箱梁时,板单元间的对接焊缝、节段斜底板间的对接焊缝、腹板的对接焊缝、钢锚箱主要焊缝等,对焊缝质量要求较高,焊接难度大。为了提高该类型焊缝的焊接质量和效率,可采用小型焊接机器人(见图8)。

(a)钢箱梁斜底板爬坡对接接头

(b)锚箱角焊缝

图8 小型焊接机器人应用

小型焊接机器人具有自动检测焊缝坡口、自动编程、自动焊接、电弧跟踪等优点,经过批量生产和实际应用,焊缝质量100%合格,焊接效率较以往提高20%以上,同时降低了焊工操作技能难度,大大节省了人力。

3、隔膜焊接机器人及高效双粗丝埋弧焊的应用

对于桁架结构桥梁,为提高弦杆、横梁、纵梁等箱形、工字形构件的焊接效率,可大量开发和应用箱形隔板角焊缝,配合隔板焊接机器人,实现横隔板、竖角焊缝的自动化焊接;对于箱形、工字形杆件的主要焊缝,可采用高效双粗丝埋弧自动焊设备(见图9),提高焊接质量和效率。

图9:双粗丝埋弧焊主焊缝

4.板单元U型肋内焊接工艺

为了提高正交异性桥面板U型肋角焊缝的抗疲劳性能,在正交异性板U型肋角焊缝机器人焊接中加入了内角焊技术,研制了U型肋内角焊设备(见图10),实现了U型肋角焊缝双面焊接,该工艺目前正在推广应用。

图10 板材单元U肋内焊设备

5.推广应用缆式焊丝高效焊接技术

目前电缆焊丝已研制成功,正处于推广应用阶段,是一种高效、优质、低耗的焊接材料,具有高效、节能(熔敷效率高、焊透深、节省能源)的突出优点。

采用φ2.4mm电缆丝气保焊、φ4mm电缆丝埋弧焊和传统φ1.2mm实芯焊丝气保焊焊接1m长角焊缝(焊脚尺寸K=10mm),对φ5mm和φ5mm实芯焊丝埋弧焊进行了对比焊接试验,对熔敷速度、焊接效率、电耗及经济效益进行了比较,试验结果见附表。

通过试验结果对比,得出以下结论:①φ2.4 mm电缆型气保焊丝的熔敷效率是常用φ1.2 mm实芯气保焊丝的1.6~1.7倍,二者功耗基本相同;②与常用的5 mm直径焊丝埋弧焊相比,4 mm直径电缆型焊丝的熔敷效率是后者的1.5~1.7倍,后者功耗是前者的1.5~1.7倍。

四、结论

(1)通过近十年的努力,我国钢桥焊接装备取得了长足的进步,取得了可喜的成果,提高了我国桥梁制造技术整体水平和国际竞争力,我国正在由钢桥制造大国向钢桥制造强国迈进。

(2)未来需研发新型的钢箱梁桥整体拼装和桁架桥构件制造焊接装备,采用高效的焊接工艺,提高自动化水平,实现我国钢桥制造由传统的劳动密集型向智能制造的转变,提高钢桥焊接质量和生产效率,取得更大的社会效益和经济效益。