一、前言

随着我国经济的快速增长,钢结构在民用建筑和工业建筑中的应用越来越广泛。与钢筋混凝土结构相比,钢结构具有重量轻、强度高的特点,其强度重量比是钢筋混凝土结构的5倍以上,可大幅减少基础造价,减轻结构自重25%以上。由于钢材重量轻、强度高,其梁、柱截面尺寸相对较小,可节省使用面积;钢结构工厂化程度高,构件全部在工厂加工制造,现场施工速度快,可为整个工程的安全投产节省大量宝贵时间。正是由于钢结构具有上述优点,钢架结构在停车设备主体结构中得到广泛的应用。

钢结构连接节点是保证多层、高层钢结构安全可靠的关键部位,对结构的受力性能有重要影响。节点设计是否合理,不仅影响结构承载力的可靠性和安全性,还影响现场施工加工和安装的质量,直接影响结构的造价。因此,节点设计是整个设计工作的重要环节,必须引起足够的重视。

多层钢结构节点受力情况比较复杂,施工要求严格,因此节点的设计非常重要。节点设计应满足以下要求:

节点受力应简单、明确;

保证构件损坏前节点有足够的强度;

节点连接应具有良好的延性,不宜采用约束程度过大或容易发生层状撕裂的连接形式;

构件拼接一般按等强度原则;

尽量简化节点结构,以方便加工和安装。

2 | 钢结构节点的分类

钢结构节点种类很多,主要有以下几类:

在停车设备中,钢结构节点往往比较简单,不会过于复杂,在停车设备钢结构中通常以“连接方式”和“结构类别”来区分,本文以连接方式作为总体分类,以结构类别作为辅助分类进行论述。

1.全焊接连接

全焊连接即翼缘坡口采用全焊透焊缝连接,腹板采用角焊缝连接。停车设备中,钢结构材料多为Q235、Q345,焊条应为E43XX、E50XX。当焊接两种不同材料时,应使用强度较低材料对应的焊条。

结构优点:传递足够的力,无滑移;焊接结构及焊接质量良好;为结构提供足够的延展性;

结构缺点:焊接部位常留有一定的残余应力;节点抗冷脆性较差。

2.螺栓焊接混合连接

螺栓-焊接混合连接是指翼缘坡口采用全熔透焊缝连接,腹板采用高强螺栓连接;

结构优点:先采用螺栓安装定位,再焊接法兰板,操作方便,应用广泛,该连接方式的滞后曲线接近全焊连接;

结构缺点:法兰焊接会使螺栓预紧力平均降低10%左右,因此连接腹板的高强度螺栓的实际预紧应力应留有一定的余量。

3.全螺栓连接

全螺栓连接是指翼缘板与腹板均采用高强度螺栓连接。

由于结构限制,全螺栓连接的破坏相对复杂,主要可分为以下几种情况:(1)螺栓杆剪切,(2)孔壁挤压,(3)母材拉断,(4)母材剪切,(5)螺栓弯曲,(6)节点板拉断,(7)节点板失稳。

结构优点:全部采用高强度螺栓连接,施工方便,符合工业化生产模式。

结构缺点:节点尺寸较大,钢板用量稍多,成本稍高;强震时,节点可能滑移;危险段多,破坏模式多。

3.梁柱连接

根据梁、柱相对位置可分为柱贯通式和梁贯通式两种。一般为了简化结构、方便施工,框架的梁柱节点宜采用柱贯通式。当主梁采用箱型截面时,梁柱节点宜采用梁贯通式。

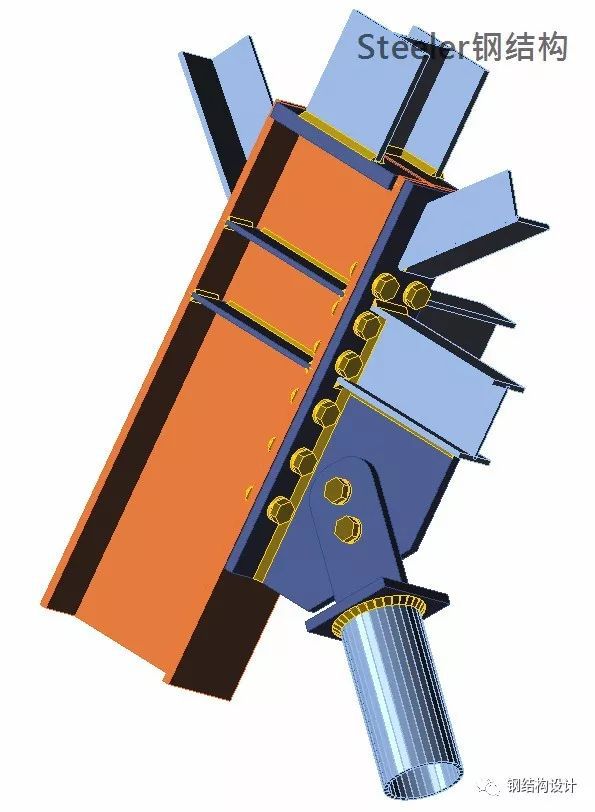

梁柱节点通常采用刚接连接,其中螺栓-焊接混合连接应用最为广泛。梁的上下翼缘与柱翼缘采用坡口全熔透焊缝连接,腹板采用摩擦型高强螺栓与柱翼缘上的剪切板连接。原则上,梁端弯矩由梁翼缘承担钢结构节点板设计,梁端剪力由梁腹板承担。在梁的相应位置设置柱的水平加劲肋。对于有抗震设防的结构,水平加劲肋宜与梁翼缘等厚,水平加劲肋与柱采用坡口全熔透焊缝焊接。当柱两侧梁高度不等时,应在各梁翼缘的相应位置设置柱的水平加劲肋,加劲肋间距不宜小于150mm。也可设置斜度小于1:3的加劲肋,或局部增加截面高度较小的梁的腹板高度。轴向翼缘的斜度不得大于1:3。

1.刚性连接的结构要求

框架梁与柱间刚接连接宜采用柱间贯通式,从受力及安装形式看,采用下图所示的连接方式:

2.半刚性连接的结构要求

梁柱节点半刚性连接通常采用以下三种构造形式:

3.柔性连接的结构要求

由连接角钢或连接板构成的仅通过高强度螺栓固定梁腹板或延伸腹板的连接(摩擦型或承压型)可视为柔性连接,可构造成以下形式:

4.梁、柱节点承载力验证

(1)连接焊缝及螺栓的强度验证

工字梁与工字柱全焊接时,可按简化设计法或精确设计法进行计算。当主梁翼缘弯曲承载力大于主梁整个截面承载力的70%时,可采用简化设计法进行连接承载力设计;小于70%时,应考虑采用精确设计法。

(2)柱腹板抗压承载力计算

梁、柱上下翼缘连接处一般应设置水平加强肋,否则,由梁翼缘传递过来的压力或拉力所形成的局部应力,可能使柱腹板在受压点处屈服或屈服破坏,而受拉点处柱翼缘与相邻腹板间的焊缝可能被拉断,造成柱翼缘弯曲过大。

(3)柱翼缘受拉区承载力校核

当梁受到从翼缘传递过来的拉力时,除非柱翼缘的刚度很大,否则柱翼缘在拉力作用下会发生弯曲,应力集中在腹板附近,焊缝容易损坏。因此,对于全焊接或螺栓混合节点,当框架柱在节点处不设置水平加劲肋时,应校核柱翼缘的厚度及其抗拉强度。

(4) 梁柱节点承载力验证

还应对节点区域进行稳定性和强度验算,若验算不合格,则应在节点区域的腹板上焊接加强板。

IV | 梁和连接

1.主梁节点

主梁的拼接点应位于框架塑性截面以外,尽量靠近梁的拐点。工程上常用全螺栓连接和焊接螺栓混合连接两种形式,可采用以下施工方法:

2.次梁与主梁连接

次梁与主梁连接一般为简支结构。当次梁跨度较大、跨度数较多钢结构节点板设计,或荷载较大时,为减少实测挠度,可将次梁与主梁采用刚性连接。可采用下列施工方法:

3.主梁水平角撑

为防止框架梁侧向屈曲,应在节点塑性段设置侧向支撑构件或水平角撑。

4 梁-梁节点承载力验证

验算方法为柱、梁节点承载力验算,用于抗震设防时,为使抗震结构符合“强连接、弱杆件”的设计原则,梁节点承载力应高于母体材料的承载力。

5. 柱与柱之间的连接

钢结构的柱子结构主要分为H型柱、箱形柱、十字柱等。

箱柱:

优点:箱形截面具有很强的抗弯承载能力,截面性能无强轴、弱轴之分,截面尺寸可根据两方面的刚度、强度要求确定,经济合理。

缺点:需要组装和焊接,焊接工艺要求标准高,加工量较大;

H型柱:

优点:易于加工及杆件连接;

缺点:有强轴、弱轴之分,当楼层高度较高时,弱轴方向的长细比不易满足;

交叉柱:

优点:两侧刚度较大,能很好地承受来自柱边梁的弯矩。钢柱两侧刚度相同,长细比容易满足,梁柱节点也容易制作;

缺点:需要组装和焊接,焊接工艺要求较高。

柱与柱之间的连接通常可以区分为两种形式:

1. 截面均匀的柱子

等截面柱主要有H型钢和箱型结构两种。

2.变截面柱

边截面柱分为H型钢变截面连接、箱形柱变截面连接、横柱与箱形柱连接。

3.柱柱节点承载力验证

验算方法为柱、梁节点承载力验算,用于抗震设防时,为使抗震结构符合“强连接、弱杆件”的设计原则,柱节点承载力应高于母材承载力。

6. 结论

为保证钢结构的稳定性和抗震性能,节点设计应遵循以下原则:

1.“强连接,弱组件”

对于框架、支撑等杆件,应使节点承载力高于构件承载力,防止节点先于构件破坏,以保证构件的整体性。但节点强度不宜过高,应允许梁柱节点区板在地震时产生一定的剪切变形,以提高整个框架的延性。

2.“焊缝强,钢材弱”

构件焊缝的延展性一般低于连接板的钢材。“强焊缝、弱钢材”是指焊缝的承载力应高于连接钢板的承载力,这样可以使构件的屈服截面避开焊缝而位于钢板内,从而提高构件乃至整个结构的延展性。

3.强柱弱梁

其原理与钢筋混凝土相同,有助于提高框架的抗倒塌能力。

在车间加工生产焊接钢构件时容易保证焊接质量,可以保证工程进度的质量要求;由于螺栓连接的延性等抗震性能均优于焊接连接,同时为了便于现场安装,在钢结构的节点设计中,重要的构件、节点应尽可能采用螺栓连接,除非在某些情况下采用螺栓连接会使整个节点变得非常复杂或被连接构件尺寸较小而没有足够的空间布置一定数量的螺栓,而采用现场焊接的连接设计。另外,对于与预埋件连接的构件,为了便于它们的连接,并便于处理预埋件定位偏差造成的影响,也应采用现场焊接。

钢结构的节点设计应满足承载力的要求,并具有必要的延性,避免应力集中和过大的约束应力。同时应便于加工安装,满足加工要求,并注意节点构造的合理性,满足经济性的要求。

无论采用哪种结构,都必须考虑节点区域的热输入和参与应力的不合理影响。为了限制节点区域的过大热输入,焊缝的最大厚度必须控制在梁翼缘厚度的2倍以内。

钢结构具有钢筋混凝土结构无法比拟的诸多优点,已被公认为绿色环保产品,符合可持续发展的政策,在停车设备主体结构中的应用范围越来越广,市场需求也日益增大,钢结构建筑也将拥有更为广阔的前景和发展空间。

作者

沈景超是山东天辰智能停车有限公司智能车库研究所工程师,从事停车设备技术研究十年,获7项发明、5篇论文、18项实用新型专利,涵盖梳齿垂直升降、载车板垂直升降、大车垂直升降、梳齿平面移动、载车板平面移动、多层通道堆垛等多种智能立体车库机型。

孙文东,山东天辰智能停车有限公司天辰智能停车研究院工程师。

天辰智能