(混凝土结构)NO.4 装配式结构常见问题

总装质量缺陷主要集中在零部件本身的缺陷、安装精度控制和零部件连接问题。

1.空心板施工质量缺陷现场常见的施工问题

存在问题:a.空心板支撑长度不符合设计要求;b.连体空心板安装存在高差;c.地梁表面比较粗糙不平

整改及后续施工建议:现场应控制地梁面平整度(空心板支撑面坐平)、标高及U型传力杆位置,保证空心板的长度和平整度。

问题:部分空心板支撑长度仍达不到设计要求(10cm)

整改建议:空心板的搁置长度是保证空心板发挥功能的重要保障,一旦失效,将存在安全隐患和开裂风险,现场应重新调整空心板的搁置长度,确保空心板发挥功能,后续施工通过控制U型定位筋和砂浆找平,达到施工要求的平整度和搁置长度。

质量控制措施

2.双T板施工质量缺陷现场常见施工问题

质量控制措施

双T板生产质量控制

所用混凝土应注意原材料的控制,如砂、石的含泥量、氯离子的检测应符合标准,另外双T板混凝土中不应含有影响早期模量的粉煤灰等外加剂。

预制构件应设置毛面和键槽,毛面面积不应小于接头面的80%。预制板毛面凹凸深度不应小于4mm,预制梁顶毛面凹凸深度不应小于6mm。有键槽的梁端可不设置毛面。

预应力构件加工应严格按照图纸上的张拉控制应力,双T板楼面张拉系数为0.60,屋面板张拉系数为0.63,预应力梁张拉系数为0.75,均超过张拉3%。

预应力构件松脱时,混凝土强度等级应符合图样要求,蒸汽养护条件下不应少于12小时,自然养护条件下不应少于48小时。

注意预埋吊点的准确性,预埋深度、高度必须与图纸一致。

双T板脱模时采用平衡架吊具,避免吊点受力不均。

双T板堆垛要求

预制双T板、预制梁等构件堆放时,应分层、分类型、分号堆放,堆放层数不宜超过3层,底层应垫满全长垫块并固化,各层垫块或垫块应在垂直线上。支撑点的支撑应具有足够的强度,能将堆放件的重量充分传递到现场,控制过大的沉降,避免预制构件扭曲或变形。

预制构件的堆放应保证预埋挂件朝上、标记朝外;构件下面的垫块位置应与脱模、吊装时吊装位置一致。

双T板运输要求

运输预制构件时,应采用较软的支撑,并应加设绳索绑扎双T板,特别是在支撑处,更应加强绑扎绳索。

预制梁、板运输采用双点支撑平放,双点支撑设置在吊点处,不宜超过2层。

双T板验收

构件生产时,现场人员必须按要求对混凝土进行抽检,并对构件出厂时的吊装、就位进行监督。

根据《混凝土结构工程施工质量验收规范》GB50204-2015第3.0.4条规定,一般工程合格点率应达到80%以上,且不得出现严重缺陷。

利用裂缝宽度仪测量双T板的裂缝宽度,并根据测量结果安排厂家维修人员在主管监督下进行修复。

双T板裂缝修复

构件制造厂进行修理时,应将相应的修理计划报监理、设计人员,确认后方可按计划进行修理。

对于≤0.2mm的裂缝,加筋层浇注时的水泥浆会渗透到裂缝内,对应力和耐久性无影响,表面可做水泥基防水处理。

对于大于0.2mm的纵向裂缝,特别是悬挑部位的裂缝,在叠加层浇筑前施工阶段会影响受力,需要进行修补。可采用灌浆封堵、填充封堵或聚合物砂浆涂抹等方法。

采用压力灌浆时,裂缝修补材料可选用改性环氧树脂、改性丙烯酸酯、改性聚氨酯等修补胶体液,包括配套底漆、修补胶、聚合物灌浆材料等合成树脂修补材料,也可采用超细无收缩水泥灌浆材料,在一定时间内将灌浆材料在较高的压力下压入裂缝腔内。

采用填封法时,应在构件表面沿裂纹方向凿出深度不小于20mm、宽度不小于15mm的U型槽;当裂纹较细时,也可凿出V型槽。然后用改性环氧树脂或弹性填充材料进行填充。

3.预制梁施工质量缺陷现场常见的施工问题

质量控制措施

梁板节点施工措施

①预制梁在地面安装镀锌铁皮,检查镀锌铁皮状况,无皱褶、破损,如因保管不当造成皱褶,需将其整平,损坏材料需更换。

②先将双面胶带贴在地面预制梁的搭接层上,在梁边处简单固定镀锌铁皮,吊挂高度为50mm。

③用电钻打穿铁皮,在梁边钻一个孔(深度约30-40mm),塞入橡胶颗粒,再用电动螺丝刀打入燕尾螺钉。

④镀锌铁皮安装完毕后,进行预制梁的吊装,双T板按吊装顺序吊装后,将高出板面的镀锌铁皮折弯到双T板面上钢结构锚固,用燕尾螺钉固定。

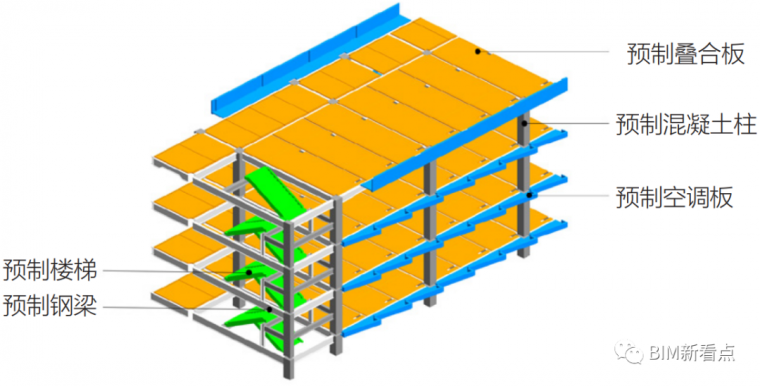

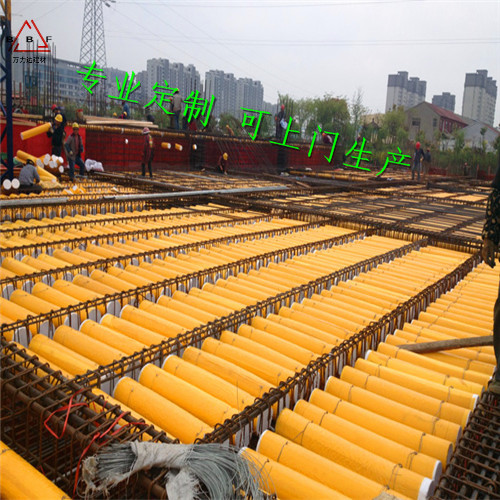

4. 叠合板施工质量缺陷导致现场常见的施工问题

组合板现场施工的主要问题是边梁纵筋穿入问题和边梁纵筋问题。

复合板吊装工艺

1、模板架及支撑架搭设前,应进行模板架的深入设计,确定立杆位置,保证立杆排列、间距符合规范的要求;

2、可以先完成背浇条模板的铺设,并粘贴海绵条,防止此区域发生漏水;

3、若先绑扎梁筋后吊装复合板,会造成复合板与梁筋的钢筋打架,使复合板吊装到位困难,增加复合板吊装难度;若先吊装复合板后绑扎梁筋,会造成放梁箍筋和绑扎钢筋困难。综合考虑,建议先绑扎梁筋后吊装复合板,绑扎梁筋时,不要将梁筋下放,吊装时将梁筋向外折弯,使复合板伸入梁筋内。

4、复合板正式吊装前必须进行吊装试验;

5、复合板安装完毕后,应调整复合板的位置和标高

大多数情况下,工人在吊装组合板前,已将锚杆沿根部向上弯曲90°,再吊装至工作层进行安装。安装过程中,每当遇到支撑处梁、柱钢筋的阻碍,工人就用撬棍进行调整,并根据组合板设计的搁板长度(墙、柱、梁各15mm)进行控制,使组合板平稳落下。

调直过程中,钢筋工人将钢管、木方插入梁内,将梁抬高到一定高度,再逐根重新打组合板锚杆,进行调直。支座处组合板锚杆加工完毕后,再下放梁钢筋骨架。在打打调直锚杆过程中,难免会打到梁结构钢筋,造成现场连接梁箍筋弯曲变形、上部主筋移位、骨架松动。当梁端部箍筋、纵筋密集时,打打难度更大。

实际上,不添加钢筋,只增加结构筋,是否能达到对组合板进行加固的目的呢?

NO.5 钢结构常见问题

钢结构的质量缺陷主要体现在节点结构在传力路径上是否与设计一致,当你亲眼目睹现场各种稀奇古怪的问题时,你就会瞬间明白加强节点结构的真正意义。

1.切割问题:预埋件偏移

锚栓问题

01 地脚螺栓不够长,应使用双螺母锁紧

02 地脚螺栓数量不符合设计要求

03 螺栓长度不匹配

04 次梁与主梁间隙过大

05 拉杆雨棚挂点位置错误

2. 柱脚结构缺陷(预埋件及加劲肋)

01 因材料切割误差,节点方法不符合图纸

02 安装柱脚前未清理基础表面,螺栓应采用双螺母紧固

03 螺栓孔太大,垫块太小

04 柱基为空

焊接不符合设计要求

01 部分焊接工序需在工厂进行,现场焊接质量较差

02 二次部件焊接质量差

03 支持节点泄漏

04 随意连接节点

螺栓不符合要求

01 现场螺栓安装偏差、随意开孔

02 螺栓数量不符合要求、连接位置不可靠

其他事宜

01 连接板太短,不符合结构要求

02 段位不合理

03 安装顺序错误

04 斜向施工法

05 开口段端部应有封板

NO.6 钢架常见问题

钢框架存在的问题可以简单地归结为两类:一是要满足规范或图纸规定的施工方法,比如间距、焊缝要求、保护层厚度等;二是要满足力的传递需求,比如如何保证钢筋的锚固、如何保证节点的刚度等。

关于钢框架和纵向钢筋

钢骨架与钢筋的配合是刚构钢结构最复杂、最难的部分,往往需要与钢结构深化单位反复配合,才能最终确定深化方法。鉴于结构的多样性,钢筋与钢骨架连接或穿过钢骨架的方法有以下几种:1.绕过钢筋;2.开孔配筋;3.钢筋连接件;4.过渡板焊接。各种方法的详细图纸可参见《16G523-2复杂钢混凝土结构节点施工》。一般在实际深化中,无疑是多种方法混用。

上文提到了几种常见的加深方法,但在实际施工中,经常会出现一些很难掌握的情况,主要是图纸无法涵盖所有的节点方法。比如,当梁有两排或三排钢筋时如何处理?当柱的纵筋遇到钢梁时如何处理?梁、柱两端的连接方法是否应协调?

针对问题1,考虑第一排套管和第二排连接板连接;或者考虑阶梯式连接板连接;

针对问题2,可以考虑采用一端套接,另一端连接板的方式,或者考虑通孔塞焊的方式;

问题三,需要考虑协调两端的做法,比如两端不能同时用套筒,这样现场操作起来会比较麻烦,虽然也有正反螺纹的套筒,但确实比较麻烦!

现场常见问题

现场未预留剪切槽

2.梁顶纵向钢筋应有效连接或直接拉穿

3.钢柱箍筋直接断裂

4.柱钢筋穿过勾板后应弯曲135°

5、现场重新焊接了套管,有多处漏线。

6.袖子间距太近

7.梁纵向钢筋未有效锚固

8. 大型钢筋板中混凝土过多可能使其难以压实

9.柱纵筋位置与梁纵筋位置冲突

10.安装螺栓不足,存在安全隐患

深化图纸审查问题

1、钢梁局部下放后,柱侧梁翼缘处需设置加劲肋。

2.在梁加强套筒对应的柱位置需设置加劲肋传力板

3、柱腹板翼缘全高采用一级全焊透焊缝,尺寸调整为2600,即框架梁下方500mm

4. 在钢柱的整个高度上补充 19 个直径@200 的螺柱,长度 80 毫米,水平间距@200

5.柱底标高与设计不符

6、部分位置套管间距过小,请注意是否符合规范要求,施工质量能否保证。

7.混凝土梁的纵筋套筒不完全处于钢柱翼缘内,此时梁筋应绕过柱翼缘。

8、十字型钢架与钢梁连接处需设置连接板,连接板中间需设置铸造孔

9、构件若超出运输范围,建设单位需根据加工情况、运输条件提供运输计划,报设计方确认。

10、钢柱的水平加劲肋不应打开,只有与钢筋连接件连接的水平加劲肋才可以打开。

11.加深预留套筒数量与设计钢筋数量不匹配

12.设计调整后未及时告知设计深化单位,导致现场无法响应。

13.悬臂长度不小于3m的梁,预拱度宜为两倍悬臂长度的2/1000。

14、钢梁与混凝土次梁交接处钢结构锚固,梁腹应预留锚固次梁腰部钢筋的孔位,钢梁应按设计要求拱起

15.配合幕墙设计单位确定与主体结构构件焊接的连接件

16. 梁与柱连接处需设置加劲肋

17、主梁与次梁连接处及主梁中对应次梁的加劲肋处均采用全焊透焊缝,不采用双面角焊缝。

18.钢筋混凝土柱全高范围内的钢翼缘未安装销钉

19、深化时请注意,有些钢柱位于混凝土上,现有深化图中锚栓直线长度大于有些梁的高度。

20.复合地板边缘应有结构支撑

21、连接节点时,注意壁厚处连通,壁薄处断开。

22.对于多管相贯焊缝,应有明确的焊接顺序,以保证隐蔽焊缝的焊接质量

23.钢梁交叉处未发现腰筋穿过钢梁的孔洞。

设计图问题

1、提供的样本量较大,无法涵盖所有节点情况(如主次钢梁不等高、节点方式不规范等)

2、勾板设置(勾板是否可以设置为14*100,勾板内距翼缘边缘空间尺寸应设置为≥150mm,孔位尺寸为箍筋直径+6mm)

3、考虑到腹板开孔后拉杆挂钩不能直接通过,拉杆切穿后焊接工作量较大,统一做法是将钢梁腰筋用架设钢筋绑扎,取消腹板孔,同时取消拉杆板。

4、曲线钢梁需做扭转加固,经与设计院沟通,需沿梁全长增设加劲板,加劲板厚度与梁腹板等厚,间距为2h0=600mm。