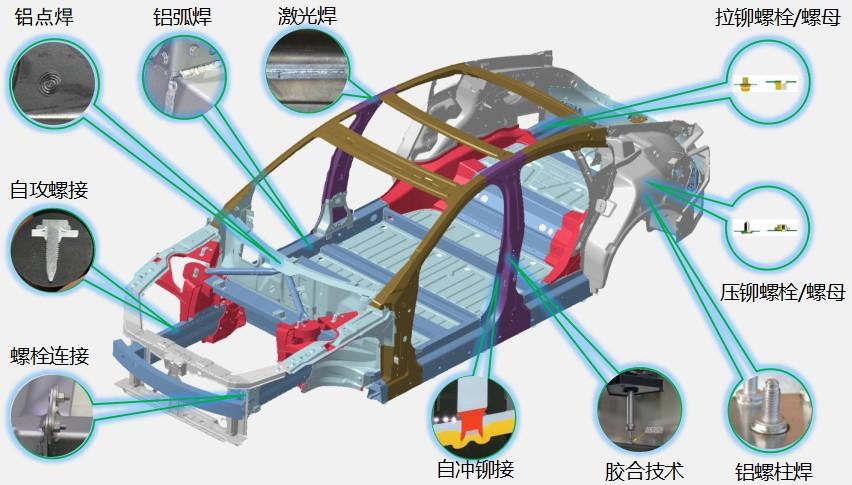

现代铝合金客车车身生产中,有三种主要的连接方式,分别是铆接、螺栓连接和焊接。

铝合金结构车身进行焊接时,容易引发骨架变形的情况。同时,还容易产生气孔、咬边、裂纹、未熔合等诸多方面的缺陷。其工艺技术的难度较大,对操作人员的专业技能方面的要求也比较高。

有关资料介绍表明,矫正铝合金焊接变形所花费的工时约占制造车体全部工时的 20%。螺栓连接的车身精度不佳,生产效率偏低,扭矩检测存在困难。并且在车身结构受到振动或交变荷载作用时,螺纹容易发生变形,从而导致螺栓连接出现松动情况。

铆接车身不存在应力变形,所以不需要矫正工序。也无需进行检测扭矩的工序。其工艺技术较为简单,对操作人员的专业技能要求不高。并且制造车间能够节省能源,减少污染,实现绿色环保。

目前,国内有很多客车厂陆续开发出全铝合金铆接车身。例如申龙的 SLK6109,海格的 KLQ6762,申沃的 SWB6108,以及金港的 ZJG6140 等。

铆接技术有明显优势,然而,由于其受结构设计、力学性能、作业空间等方面的限制,所以在铝合金车身上的应用不能完全取代焊接。

01 Huck 铆钉的特点和分类

Huck 铆钉包含钉杆和钉套这两个部件。其中,钉杆包含钉头、锁紧槽、断颈槽、尾段(枪爪槽)这四个部位。如图 1 所示。

图1 Huck 铆钉的结构

传统螺栓是利用扭力旋转来产生紧固力的。而这种采用特有的环槽锁紧、环槽断裂技术的方式不同,在外界拉力作用下,拉伸钉杆会挤压钉套,使其产生塑性变形,通过变形部位夹紧基材,从而实现可靠的紧密连接,如图 2 所示。

此结构具备高夹紧力以及高抗剪力的性能,从根源上把普通紧固件在振动情形下会松动的问题给解决了。并且它还具有更优的精度,有着更高的生产效率,以及优异的抗振能力和抗疲劳性。

许多国内外的建筑、汽车、铁路、船舶、航天结构在需要螺栓连接或焊接时,都使用了大量的 Huck 铆钉,这样做是为了降低螺栓连接或焊接的应用比重。

图 2 拉力与位移曲线

目前应用在铝合金客车车身上的 Huck 铆钉,按放钉方式有两种。一种是双面盲拉铆钉,这种铆钉先从基材的背面放入,然后从基材的正面进行拉铆;另一种是单面盲拉铆钉。

单面盲拉铆钉会从基材的正面放入铆钉,同时也会从基材的正面进行拉铆。从结构形式方面来看,Huck 铆钉可以分成环槽铆钉、拉丝抽芯铆钉以及哈克博姆铆钉这 3 种类型,在国外钢结构铆钉连接图片,它们又分别被称作 HuckBolt、Magna-Lok 和 Huck BOM。

环槽铆钉,也叫哈克钉。它由一个钉套和一个钉杆这两个独立的部件构成。并且它属于双面盲拉铆钉。

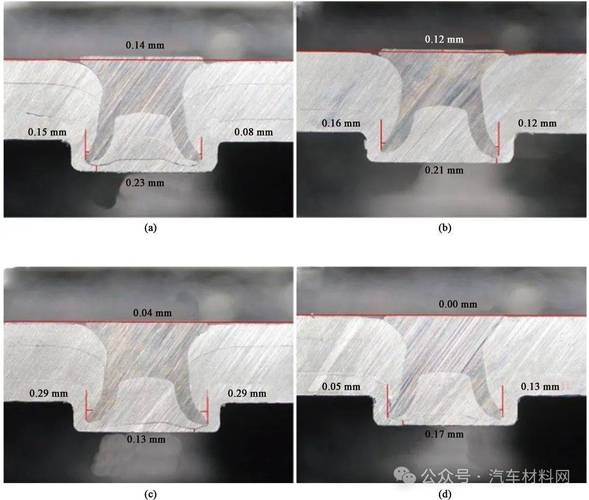

环槽铆钉依据胡克定律原理,借助拉铆钉专用设备。在单向拉力的影响下,会拉伸钉杆并且推挤钉套。当结构件被压紧后,会把内部光滑的钉套挤压到钉杆的凹槽中,从而使钉套和钉杆形成 100%的过盈配合。达到设计夹紧力后,钉杆断颈槽会拉断,以此完成铆接,如图 3 所示。

环槽铆钉的抗剪力较高,抗拉力也较高。它的铆接范围较大,能铆接 3.5 ~ 30mm 厚度的结构。然而,在作业空间狭窄的结构里,其操作不如单面盲拉铆钉那么方便。

图3 环槽铆钉铆接原理

拉丝抽芯铆钉(Magna-Lok)属于单面盲拉铆钉。它与环槽铆钉的结构不一样。在单向拉力的作用下,钉杆会拉伸并向上,从而使钉杆尾端较粗的部分能够进入钉套中。

钉套逐渐被挤压从而增粗,接着填满钉孔。结构件被压紧后,钉杆上的环形凹槽会被推入钉套的环形凸台内并锁止。当达到设计夹紧力时,钉杆断颈槽会拉断,从而完成铆接,如图 4 所示。

拉丝抽芯铆钉成本较为低廉,并且操作起来较为方便。然而,它的力学性能不是很好,其抗剪力是环槽铆钉的 0.8 倍,抗拉力是环槽铆钉的 0.7 倍。同时,它的铆接厚度范围比较小,铆接厚度在 1.5 至 16 毫米之间。

图4 拉丝抽芯铆钉铆接原理

哈克博姆铆钉属于单面盲拉铆钉。它具有环槽铆钉永不松动的结构特点。同时,它还具有拉丝抽芯铆钉单面放钉的优势。

拉伸钉杆是在单向拉力的作用下进行的,同时钉套也被推挤。钉套尾端因被推挤而变形,形成了墩头。结构件被压紧后,内部光滑的钉套被挤压到钉杆凹槽中,从而使钉套和钉杆形成 100%的过盈配合。当达到设计夹紧力后,钉杆断颈槽拉断,完成铆接,如图 5 所示。

不过,它的采购成本过高,是环槽铆钉的 3 倍。

图5 哈克博姆铆钉铆接原理

02 Huck铆钉在铝车身上的应用

铝合金型材的比强度较高。它的弹性模量虽低,但挤压性很好,能获得复杂截面的构件,并且从结构方面能够对铝合金车身单个零部件的刚度进行补偿。

Huck 铆钉具有高夹紧力、高抗剪切力且永不松动的特点。在铆接过程中,随着拉力的增大,断颈槽部位会最先超过材料的屈服极限而断裂,而其他部位不会产生塑性变形。

这种结构的钉杆能够用高强度材料来制造,这样就能提高铝合金车身各个零部件之间的连接强度。Huck 铆钉与 6061-T6 态铝合金型材相结合的客车车身结构,在国外已经得到了广泛的应用。

某客车公司设计的 14m 机场摆渡车,其原有车身是成熟的钢制车身。在此基础上,对车身结构进行了改进,采用了 80%占比的铝合金铆接结构以及 20%占比的氩弧焊接结构,如图 6 所示。

图6 某客车六大片骨架结构

铝合金车身的前围骨架和后围骨架由于是弧形结构,其接头互不垂直,这导致连接件的设计较为困难,所以无法应用铆接这种连接方式,而是采用氩弧焊进行焊接;车身的顶盖骨架以及侧围骨架全部都是采用 Huck 铆钉来进行铆接的。

底盘骨架保持原样未做改动,依旧是由 Q345B 普通矩形钢管焊接而成的。车身的五大片进行合装,车身与底盘也进行合装,并且这两种合装都是通过 Huck 铆钉来铆接的。

结合 UG 有限元分析,对合装区域的铆钉逐个进行接触分析的建立。充分模拟铆接车身的各种工况,如水平弯曲、紧急制动、紧急转弯、极限扭转等。对铆钉的强度逐个进行校核,以此来保证铝合金车身骨架的铆接强度和刚度能够达到使用要求。

设计优化后,铝合金车身骨架包含环槽铆钉 1232 颗,还有拉丝抽芯铆钉 1748 颗,以及哈克博姆铆钉 96 颗。在实际制造车体时,一颗 Huck 铆钉的铆接时间在 3 到 8 秒之间。从铝型材下料到六大片骨架合装,总工时为 80 小时。而钢车身焊接骨架的总工时为 230 小时,其中还包含 16 小时矫正焊接变形的工时。相比之下,铝合金车身骨架的生产效率提高了近 3 倍。

钢车身重 2 吨,且不含底盘骨架钢结构铆钉连接图片,其整备质量为 12.5 吨。铝合金铆接车身骨架重 920 千克,整备质量为 11 吨。骨架减重比例达到 54%,整车减重比例为 12%,轻量化效果较为显著。

该产品目前在上海浦东机场已安全运行 4 年

03 结束语

目前,铝合金焊接技术存在不成熟的情况,焊接变形量较大,工艺装备成本投入过高。铆接技术操作较为简单且高效,不需要消除内应力。Huck 铆钉是一种具有高夹紧力、高抗剪切力且永不松动的连接结构,它可以部分取代焊接。所以,在我国客车制造行业,铆接技术必然会得到广泛应用。