引 言

在当代建筑设计领域,玻璃雨棚凭借其通透性、美观性以及功能性等特点,在商业综合体等场景中起到了“点睛之笔”的作用,同时在高端住宅、公共设施等场景中也有着重要的地位。

[id_2[id_1205834293]5046332]

本文从技术角度入手,将市场实际案例与数据相结合,对玻璃雨棚的构造逻辑、成本构成以及优化策略进行了深入的拆解,为建筑从业者提供了一份能够在实际中落地的操作指南。

[id_640178279]

1. 玻璃雨棚的构造体系解析

2. 成本分解:从材料到施工的精细化测算

3. 成本优化实战:降本15%的六大路径

4. 特殊场景解决方案

01

[id_834702875]

玻璃雨棚的构造体系包含四个主要部分。其一为主体结构;其二是面板系统;其三是连接节点;其四为辅助功能设计。

1.1 主体结构类型与力学特性

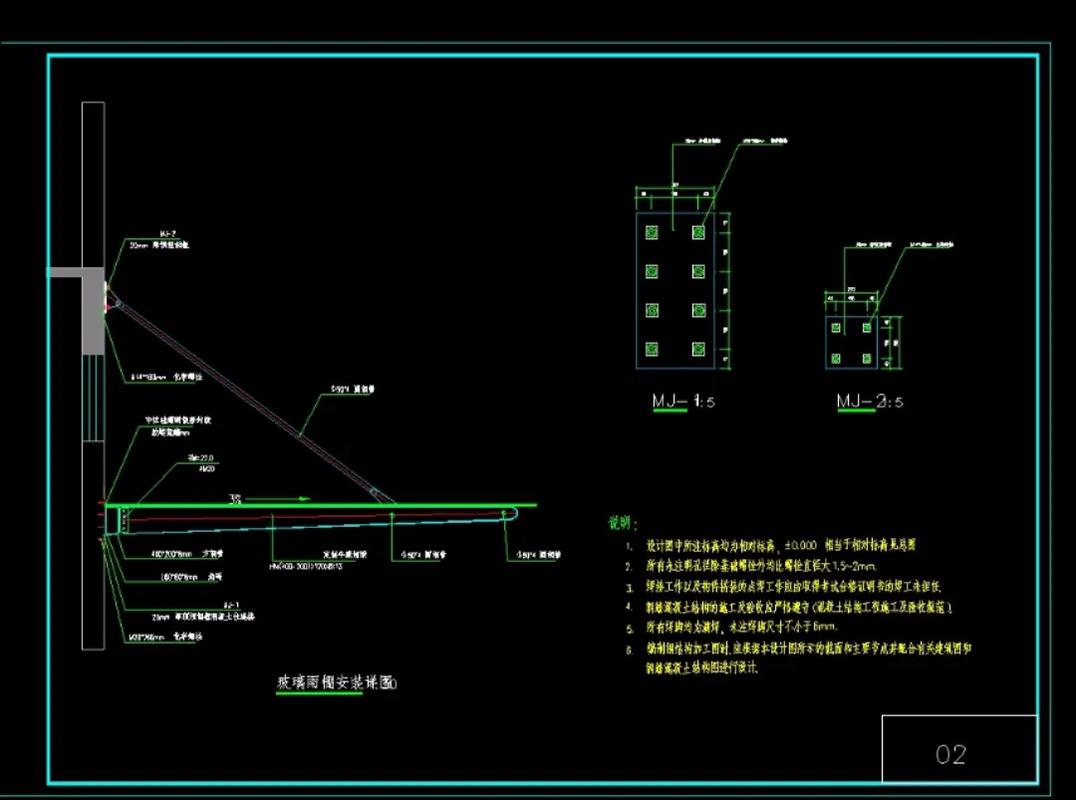

玻璃雨棚的主体结构对其承载能力和造型特征起着决定作用。常见的类型包含悬挑式钢结构,还有框架支撑式以及大跨度网壳结构。

1.1.1 悬挑式钢结构

典型参数:

悬挑长度小于等于 4 米时,主梁通常会采用热轧 H 型钢,其截面尺寸例如 200×200×8×12 等。并且,此时钢材的用量大约为 38.56 千克每平方米。

挠度控制值要小于等于悬挑长度的 1/250。例如,悬挑长度为 4m 时,需要将挠度控制在小于等于 16mm 。根部弯矩的验算公式为:

优化案例:

某商业综合体运用钢梁+拉杆组合体系(就像图 1A 型雨篷那样),利用拉杆来分担悬挑端的荷载,这样使得钢材的用量减少了 12%。拉杆的直径通常在φ20 到φ40mm 之间,长细比被控制在≤250(受压的情况)或者≤400(受拉的情况)。

1.1.2 框架支撑式

节点力学特性:

当横向梁与纵向梁采用刚接节点时(例如 B 型雨篷这种情况),支座需要去抵抗负弯矩,并且钢梁的截面高度会增加大概 15%。

铰接节点,像 C 型雨篷那样的,能够减少梁端弯矩。这样一来,纵向梁只需满足支撑的功能就可以了,其截面尺寸也能够缩小到 80×60×4mm。

案例:

北京某办公楼的雨篷采用了 D 型结构,这种结构包含刚接支座和单拉杆。采用 D 型结构后,用钢量比 C 型结构减少了 8%。同时,拉杆的直径从φ32mm 降低到了φ25mm。

1.1.3 大跨度网壳结构

铝合金网壳技术:

西咸金融港项目运用了单层铝合金自由曲面网壳,其跨度为 26.5m。该项目的杆件截面是工字铝,其高度在 120 - 180mm 之间。节点采用的是不锈钢鼓式连接方式。整个项目的用铝量仅为 42kg/㎡。

网壳的挠度控制要小于等于 1/400 跨度,通过 BIM 参数化建模能够让 1496 个节点达到精准定位,其误差也能得到有效控制。

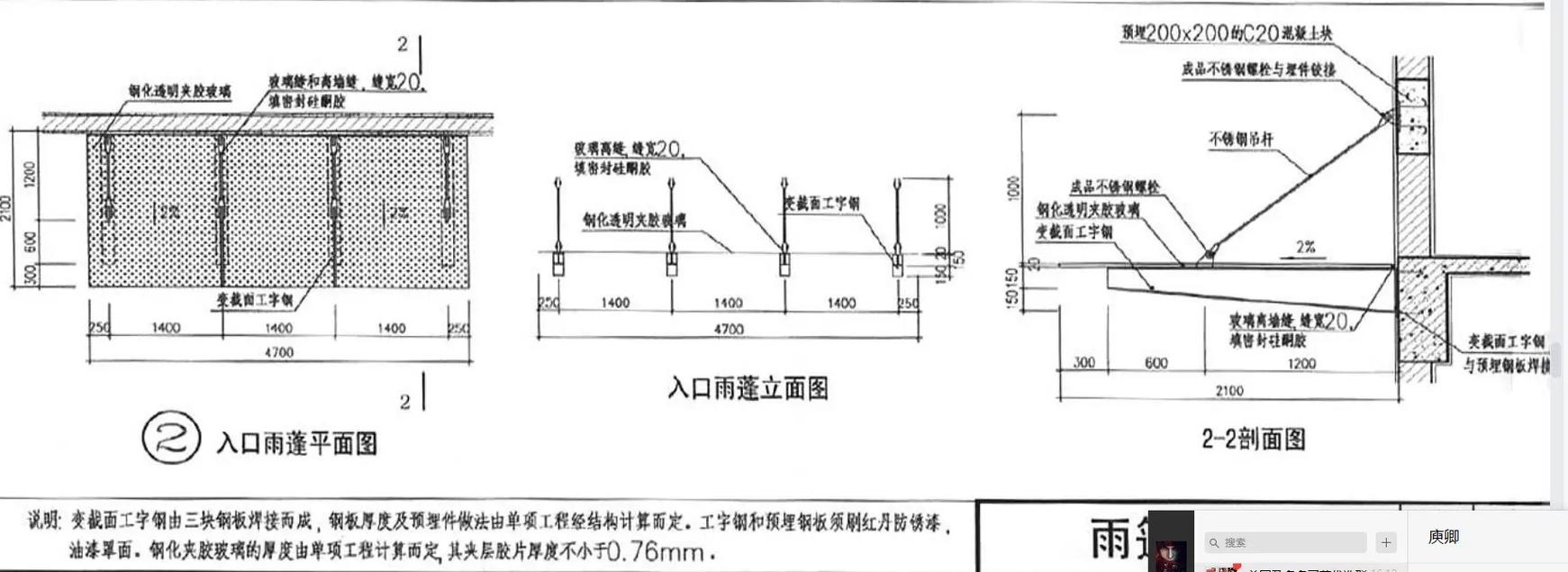

1.2 玻璃选型与节点处理

玻璃面板需兼顾安全、透光与荷载性能,关键技术参数如下:

1.2.1 玻璃类型与力学指标

SGP 胶片的抗剪强度达到 34MPa,它的抗剪强度是 PVB 胶片抗剪强度的 5 倍,这种 SGP 胶片适用于大分格玻璃,像 2.4m×3.0m 这样的板块。

1.2.2 驳接节点设计

驳接爪尺寸:

四爪式驳接爪的臂长不超过 300mm,爪座的孔径在φ18 到φ22mm 之间,其不锈钢材质要符合 ASTM 316 标准。

驳接爪间距需要进行控制。当玻璃短边的长度小于等于 1.2 米时,以及长边的长度小于等于 1.5 米时,能够避免玻璃出现翘曲变形的情况。

密封胶施工规范:

硅酮结构胶的胶缝宽度要大于等于 12 毫米钢结构氟碳喷涂,其厚度要大于等于 6 毫米,并且耐候胶要预留 20%的压缩余量。

胶体弹性模量需≥0.4MPa,位移能力±25%。

1.3 防火与耐久性设计

1.3.1 防火构造要求

钢结构防火:

高层建筑出口雨棚要达到 1 小时的耐火极限。它采用 1.5 毫米厚的镀锌钢板来包裹钢梁,并且锌层要≥85 微米。这样做是为了替代传统的防火涂料。

室外部分的防火涂料为厚型,其厚度是 15mm。

1.3.2 防腐与耐久性

涂层体系:

氟碳漆进行涂装,底漆的厚度为 60μm,其材质为环氧富锌;面漆的厚度为 40μm,材质为氟碳树脂。并且,这种氟碳漆涂装具有耐盐雾的特性,其耐盐雾时间不少于 3000 小时。

热浸镀锌:锌层厚度≥85μm,适用于高湿度地区。

排水设计:

玻璃的坡度要大于等于 3%。排水槽的宽度要大于等于 50mm。并且要在集水点设置电伴热融雪系统,该系统的功率为 30W/m。

数据总结表

玻璃雨棚的构造设计需要达到“三位一体”的平衡。一方面要注重结构安全,比如要对悬挑挠度进行控制;另一方面要考虑材料性能,像 SGP 胶片的抗剪强度;还要兼顾功能适配,例如曲面排水坡度。通过精心选择精细化的参数,比如胶缝宽度、驳接爪间距等,以及进行技术创新,像 BIM 预拼装等,就能够显著提升工程品质,同时也可以降低成本。

02

玻璃雨棚成本分析

玻璃雨棚的成本主要包含以下几个部分:有人工费,这是其中一项重要组成;有材料费,是构成成本的一部分;有机械费,对成本有一定影响;有管理费,也是成本的构成要素之一;还有税金,同样是成本的组成部分。

2.1 人工费用

玻璃雨棚施工的人工成本主要由以下三部分构成:钢架安装、玻璃安装以及密封处理。由于施工工艺以及地区存在差异,其价格波动较为显著。

2.2 主材成本占比及敏感性分析

主材成本的占比处于 65%到 70%这样一个较高的水平。核心材料的价格以及用量,会对总造价产生直接的影响。

2.2.1 玻璃面板(占比25%-30%)

PVB 胶片的价格会受到原油波动的影响,在一个季度内的涨幅能够达到正负 8%。因此,建议使用国产的 SGP 胶片来替代进口产品,因为国产 SGP 胶片的单价比进口产品低 15%。

2.2.2 钢结构(占比20%-25%)

敏感性分析:

钢材价格每上涨100元/吨,总成本增加2.3元/㎡;

玻璃损耗率每降低0.5%,可节省3-5元/㎡。

2.3 辅材与隐性成本管控

辅材成本的占比大概在 10%到 12%之间,这部分需要重点予以关注,其中包括密封胶、防腐涂料以及运输损耗。

计算公式:

实际用量=理论用量×(1+运输损耗率+施工损耗率)

2.4 机械费与其他费用

2.4.1 机械费(占比2%-3%)

2.4.2 其他费用(占比5%-8%)

2.5 综合成本测算与优化案例

某省 2025 年的一个项目,原本的综合单价是 837.09 元/㎡,经过以下这些优化策略后,价格降到了 765 元/㎡。

最终效益表现为,材料费每平方米降低了 36 元,人工费每平方米降低了 15 元,综合成本的降幅达到了 8.6%。

2.6 本节关键结论

材料成本为最大变量:玻璃与钢材价格波动需建立动态监控机制;

隐性成本不容忽视:运输损耗、返工成本可通过标准化流程压缩;

工艺创新处于核心地位。BIM 预拼装技术以及激光切割技术能够同步促使效率得到提升并且使质量得以提高。

03

成本优化实战

本节以工程实践和市场数据为基础,同时结合国内多个成功案例,对玻璃雨棚成本优化的六大核心路径进行了系统拆解。这些路径涵盖了材料、工艺、管理、供应链、税费以及特殊场景等全维度,并且提供了能够落地实施的操作指南以及数据方面的支撑。

路径一:钢材性能提升与截面优化

技术内核在于,一方面对材料的力学性能进行升级,另一方面在结构设计上进行创新,以此来减少钢材的用量。

1. 高强钢材替代:

使用 Q355B 来替代 Q235B 钢材,其屈服强度增加了 30%。主梁的截面高度减少了 15%,例如原本 200×200×8×12 的型钢能够优化为 180×180×7×10。单方用钢量从 38.56kg/㎡降低到了 32.89kg/㎡,从而节省了 28.6 元/㎡的钢材成本。

2. 拉杆分担荷载技术:

悬挑雨棚增设了抗拉强度不低于 550MPa 的φ25mm 不锈钢拉杆。这样一来,悬臂钢梁根部的弯矩减少了 42%,同时用钢量也降低了 12%。

3. 激光切割精准下料:

数控激光切割机被用于加工钢构件,使得材料损耗率从 3%降低到了 1.5%,这样一来,每平方米能够节省 9.8 元的钢材成本。

路径二:玻璃选型与分格参数优化

技术内核在于通过对玻璃进行配置的科学计算以及分格尺寸的重构,从而达到性能与成本相互平衡的效果。

1. 玻璃厚度精准匹配:

普通区域使用 6+1.14PVB+6 夹胶玻璃,其承载力为 3.5kN/㎡。原本使用的是 8mm 超白玻璃,现在进行了替代。单价从 180 元/㎡降低到了 135 元/㎡,这样每平方米节省了 45 元成本。

2. 大板块分格设计:

把 1.5m×1.5m 的玻璃分格改成 2.4m×1.2m,驳接爪的数量减少了 40%,不锈钢爪的成本从每平方米 50 元降低到每平方米 30 元。

3. 边缘强化技术:

玻璃边缘 20cm 范围内采用的是抗剪强度 34MPa 的 SGP 胶片,其他区域使用的是 PVB 胶片,这种方式使得成本比全用 SGP 玻璃降低了 22%。

路径三:施工损耗与工艺参数控制

技术内核:通过工序标准化与工艺参数量化,消除隐性浪费。

1. 胶缝标准化施工:

统一硅酮结构胶的胶缝宽度是 12mm,其厚度为 6mm。胶体的用量从每平方米 0.45 支降低到每平方米 0.38 支。这样一来,每平方米能够节省 3.6 元的密封胶成本。

2. 钢构件防腐工艺升级:

采用“环氧富锌底漆 60μm 以及氟碳面漆 40μm”来替代传统的两遍防锈漆。这样一来,涂层的寿命能够延长到 20 年,并且维护成本还降低了 50%。

3. 玻璃运输防损方案:

使用蜂窝纸板加上橡胶垫层进行标准化包装,使得破损率从 2%降低到了 0.5%,并且单方损耗成本减少了 7.5 元每平方米。

路径四:供应链本地化与材料替代

技术内核:重构供应链体系,突破进口材料依赖。

1. 钢材本地化直采:

与省内钢厂签订了“量价挂钩”的协议。当采购量达到 500 吨后,钢价会降至 6.2 元/kg。这样做能够节省成本 12.5 元/㎡。

2. 国产胶性能替代:

采用白云化工的 SS622 硅酮胶,其抗拉强度为 1.2MPa。用它来替代进口品牌的硅酮胶,单价从 45 元/支降低到了 32 元/支,这样一来,胶类的成本降低了 28%。

3. 预制埋件模块化:

预埋件的规格统一为 300×250×12mm 的镀锌钢板,这样一来,工厂批量预制的成本从 26 元/套降低到了 18 元/套。

路径五:机械化施工与工序重组

技术内核:以设备替代人力,优化施工逻辑。

1. 玻璃吸盘机械安装:

使用真空吸盘车来安装 2.4m×1.2m 的大板块玻璃,工作效率从原本的 12㎡/工日提高到了 18㎡/工日,人工费用则从 55 元/㎡降低到了 40 元/㎡。

2. 多工序交叉作业:

钢架焊接与玻璃打胶同时进行施工,这样一来工期得以缩短,缩短的幅度达到了 20%;同时管理成本也降低了,降低的数值是 4.4 元每平方米。

3. 电焊机节能改造:

采用逆变式电焊机来替代传统设备,这样电耗降低了 40%,并且机械费从 12 元/㎡被压缩到了 10 元/㎡。

路径六:排水与防火构造优化

技术内核:通过功能集成设计,减少冗余构造。

1. 排水坡度精准控制:

把玻璃雨棚的坡度从 5%进行了优化,使其变为 3.5%。这样既兼顾了排水效率,又控制了钢架的高度。同时,还减少了用钢量,每平方米减少了 6.3kg。

2. 镀锌钢板替代防火涂料:

采用 1.5 毫米厚的镀锌钢板,其锌层不低于 85 微米,用这种钢板来包裹钢梁。这样做使得钢梁的耐火极限能够达到 1 小时,并且在成本方面,比采用防火涂料方案的成本要低 23 元每平方米。

3. 隐形排水槽设计:

把外露的排水槽改成钢梁内部的导水通道,这样一来,铝型材的用量每平方米减少了 1.2kg,成本每平方米节省了 8.6 元。

04

特殊场景解决方案

对于高层建筑出口这一特殊场景,本节结合工程实践与最新技术规范,提供了已验证的解决方案,涵盖防火设计这一核心方向;对于大跨度空间这一特殊场景,也提供了已验证的解决方案,涵盖结构优化这一核心方向;对于曲面造型这一特殊场景,同样提供了已验证的解决方案,涵盖排水系统这一核心方向;对于极端气候这一特殊场景,依旧提供了已验证的解决方案,涵盖材料适配这一核心方向,并且通过实测数据与案例拆解了技术要点。

4.1 高层建筑出口防火处理

技术存在痛点:高层出口的雨棚需要达到 1 小时的耐火极限。而传统的防火涂料存在容易脱落以及成本高昂的问题。

解决方案:

① 镀锌钢板包裹法:

采用厚度为 1.5mm 的镀锌钢板(其锌层≥85μm)来包裹钢梁,以此替代防火涂料。这种方式的耐火极限能够达到 1 小时,并且成本相较于传统方案要低 23 元/㎡。

北京某超高层项目,钢梁外包了镀锌钢板,这样一来,防火性能得到了提升,提升幅度为 30%,同时维护周期也延长了,延长到了 20 年。

② 岩棉填充+复合构造:

钢梁内部填充的岩棉密度达到 120kg/m³及以上,外部覆盖的铝板为 0.8mm 氟碳喷涂铝板,这样使得耐火极限提升到了 1.5 小时,同时综合成本也增加了 15 元/㎡。

数据对比:

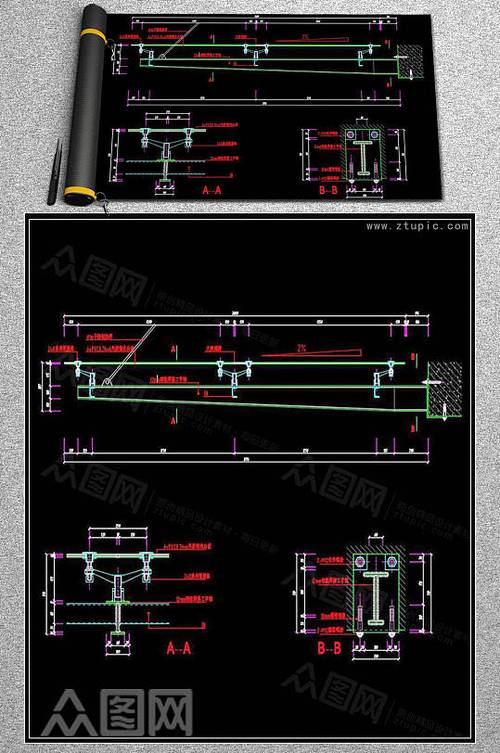

4.2 大跨度雨棚结构优化

技术存在痛点,当跨度超过 20m 时,传统悬挑结构的用钢量会急剧增加,并且挠度难以得到有效控制。

解决方案:

① 张弦梁+斜拉杆组合体系:

主梁选用 Q355B 工字钢,其截面为 400×200×8×12。张弦梁的跨高比是 1/20。斜拉杆的直径为φ40mm,抗拉强度≥550MPa。通过这些改进,用钢量从 58kg/㎡降低到了 42kg/㎡。

某机场有一个 36m 跨度的雨棚,经过对张弦梁进行优化后,其综合成本降低了 18%,并且挠度被控制在了 L/400 以内。

② 模块化网壳结构:

采用的是单层铝合金网壳,其工字铝截面为 120 - 180mm 。节点采用的是不锈钢鼓式连接,并且存在节点误差。

结构参数:

4.3 曲面造型雨棚排水集成

技术痛点:双曲造型导致排水坡度不均,易积水渗漏。

解决方案:

① BIM参数化排水设计:

按照曲面曲率来划分排水单元。在最低点设置三角形集水槽,并且该集水槽的坡度要≥5%。同时,在导水管内设置电伴热系统,其功率为 30W/m。

西咸金融港的双曲雨棚,借助 BIM 建模这一方式,达成了 1496 个节点的精准定位,并且使排水效率提高了 40%。

② 隐形排水槽技术:

排水槽被嵌入钢梁内部,其槽宽为 50mm。表面覆盖着 6mm 窄缝铝扣板,这样既达到了视觉连续的效果,又减少了铝型材的用量,每平方米减少 1.2kg。

施工参数:

4.4 极端气候应对策略

技术痛点:高寒地区积雪荷载大,沿海地区盐雾腐蚀严重。

解决方案:

① 抗雪压结构设计:

玻璃使用 8+1.52SGP+8 夹胶玻璃,其极限承载力为 7.2kN/㎡。钢梁增设了阻尼器,该阻尼器的阻尼系数 C 为 1500kN·s/m。这样的设计可承受 1.5kN/㎡的雪荷载。

② 耐盐雾防腐体系:

钢构件进行热浸镀锌处理,锌层厚度不低于 85μm;同时还进行氟碳漆涂装,底漆厚度为 60μm,面漆厚度为 40μm。这种处理方式使得耐盐雾性能达到≥3000 小时钢结构氟碳喷涂,从而将钢构件的寿命延长到了 25 年。

数据:

4.5 既有建筑改造适配方案

技术痛点:旧建筑结构承载力不足,无法承受传统雨棚荷载。

解决方案:

① 轻量化铝合金框架:

使用 6063-T5 铝合金方管,其规格为 100×50×3mm。将玻璃分格缩小到 1.2m×1.2m。综合荷载从 1.2kN/㎡降低到 0.8kN/㎡。

② 植筋加固技术:

在原结构柱中植入抗拉强度≥150kN 的φ25 化学锚栓,其间距≤300mm。新增的钢梁通过转接件进行连接,并且改造成本降低了 35%。

数据:

特殊场景需要针对每个场景制定专属的解决方案,即“一场景一方案”。建议构建技术参数库,其中包含诸如耐火极限、雪荷载区域划分等内容,并且通过 BIM 模拟来验证方案的可行性。

对于跨度大于 50m 这样的超规范场景,建议选用“钢-铝混合结构+动态监测系统”的组合方案,以此来保证安全性与经济性达到平衡。

05

结语

玻璃雨棚的成本控制属于系统工程,需要在构造设计阶段就植入成本方面的基因。

本文所提供的技术路径已经在多个项目里得到了验证。建议从业者去建立材料数据库,例如收集本地钢厂的价格波动周期。同时,要培养“毫米级”的成本管控意识,只有这样,才能够在激烈的竞争中成功突围。