海洋平台是一种位于海上的大型工程结构物。它的钢结构长期处在盐雾、潮气以及海水等环境里。这种环境使得钢结构受到海水以及海生物的侵蚀。进而产生了剧烈的电化学腐蚀。腐蚀这种情况严重地影响了海洋平台结构材料的力学性能。而结构材料力学性能的受影响又进一步影响到了海洋平台的使用安全。海洋平台远离海岸,这导致它不能像船舶那样定期进坞维修保养。正因如此,海洋平台的建造者和使用者都极为重视海洋平台的防腐问题。对海洋平台结构进行长效防腐,以及开发研究海洋平台结构长效防腐的新材料、新技术和新工艺,都具有非常重要的意义。

海洋平台的腐蚀规律

海洋环境的腐蚀区域界定

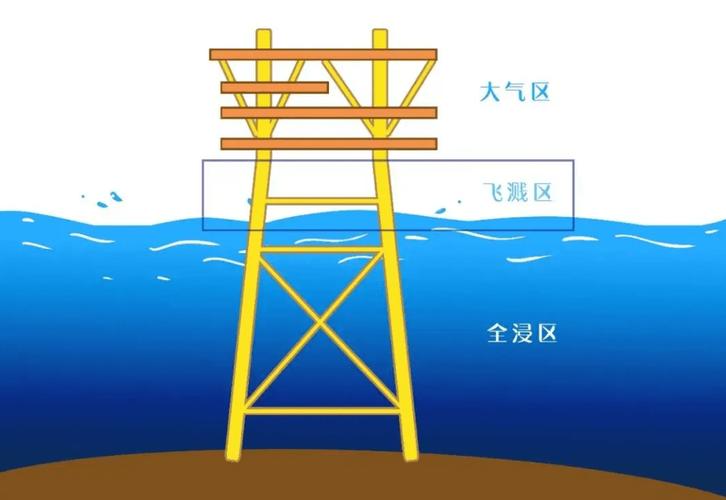

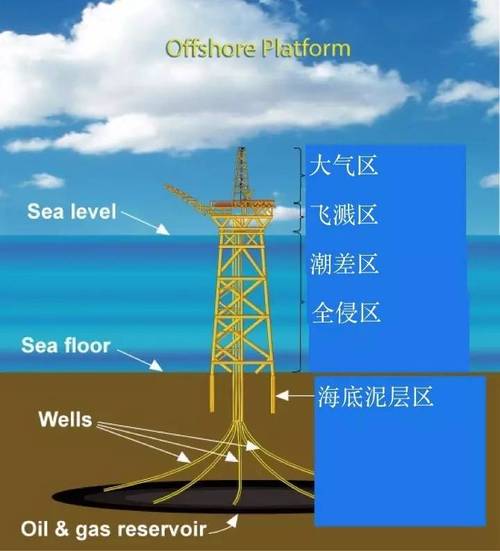

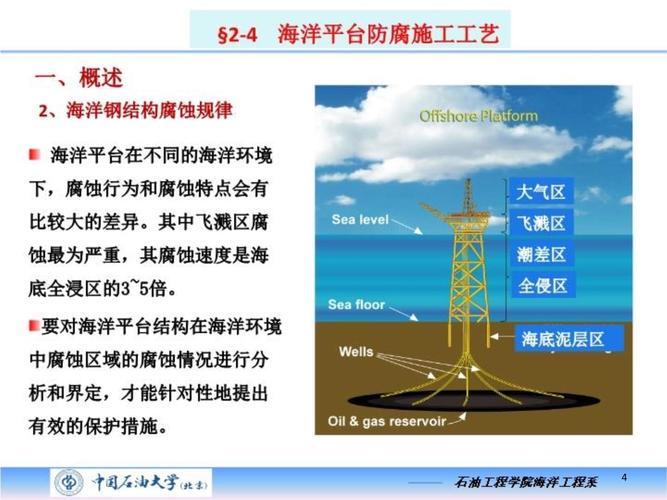

海洋平台的使用环境极为恶劣,阳光会对其进行暴晒,还有盐雾的影响,波浪会对其冲击,海水体系复杂,环境温度和湿度会发生变化,海洋生物会对其侵蚀,这些因素使得海洋平台的腐蚀速率比较快。在不同的海洋环境下,海洋平台的腐蚀行为和腐蚀特点会有较大差异。所以,要对海洋平台结构在海洋环境中腐蚀区域的腐蚀情况进行分析和界定,这样才能有针对性地提出有效的保护措施。海洋平台在海洋环境中可根据海洋环境、腐蚀特点以及平均腐蚀率的不同而分为海洋大气区、飞溅区和全浸区这 3 大区域。许多研究者为了能更好地分析海洋平台钢结构的腐蚀情况,将飞溅区进一步分为飞溅区和潮差区,把全浸区分成海水全浸区和海底泥土区,这样就分成了 5 大腐蚀区域。

海洋钢结构腐蚀情况

海洋大气区中,海盐粒子会使腐蚀速度加快。在海洋大气区,干燥的表面会与含盐的湿膜交替变换,这种交替变换会形成物理、化学和电化学作用,从而对金属腐蚀产生影响。

海洋环境中腐蚀最严重的部位是平均海潮以上的飞溅区。这个区域经常处于潮湿表面,表面的氧气供应充足,且没有海生物污损。长时间的润湿表面与短时间的干燥表面交替作用,以及浪花的冲刷,会导致以物理和电化学为主的腐蚀破坏,并且这种破坏是最大的。

钢结构在潮差区的腐蚀情况是最低的。它的腐蚀率甚至比海水全浸的腐蚀率还要小,同时也比海底泥土的腐蚀率要小。钢桩在海洋环境中,潮位涨落时,水线上方湿润钢铁表面供氧总量比水线下方浸在海水中的钢结构表面充分得多,且彼此构成回路,所以在平均低潮位以下附近区域的腐蚀出现峰值,由此成为一个氧浓度差宏观腐蚀电池。腐蚀电池中,潮差区是富氧区,属于阴极;平均低潮位水线下方的区域相对缺氧,是阳极。总的效果是,在整个潮差区中,每一个点都分别受到了不同程度的阴极保护。而在平均低潮位以下,经常会出现作为阳极的腐蚀峰值。

海底泥土区:这里存在着硫酸盐和还原菌等细菌,海底沉积物的来源以及特征各不相同。由于受海水影响较少,且温度较低,所以腐蚀程度较小,只是在海流作用的交界处会有一定程度的腐蚀。

海洋平台结构的几种长效防腐技术

海洋平台各个区域的防腐方面,目前除了将防腐涂层与阴极保护或者外加电流阴极保护系统相配套之外,还在海洋平台上运用了其他具备长效防腐作用的技术。这些技术包括平台热喷涂长效防腐蚀技术、锌加保护技术以及平台桩腿防腐套包缚技术等。

1.海洋平台热喷涂防腐技术热喷涂技术

海洋平台钢铁构件应用已有很久历史。热喷涂锌、铝及其合金涂层在国外海洋平台钢铁构件上有成功应用实例。这些实例表明:热喷涂锌铝及其合金涂层已成为成熟防腐技术。经过适当封闭的热喷锌铝涂层在常温和高温下,对处于飞溅区的钢结构能表现出优良的防腐蚀性能。热喷涂铝涂层在海洋平台中的最大应用工程是 Hotton 张力腿平台,它建造于 1984 年。该平台的设计寿命为 50 年。在使用 8 年后,在飞溅区未发现腐蚀现象和褐色渗漏效应。厚度测量显示,平台安装后涂层厚度未减少。这说明了海洋平台喷涂锌铝金属覆盖层的防腐蚀效果很明显,即便表面有机涂层脱落,也能保护基体免受腐蚀。同时,试验表明,200μm 厚的热喷锌铝涂层对钢结构在飞溅区的防护寿命能够确保超过 30 年。海洋平台使用的高强度钢制件,喷涂铝及铝合金涂层有以下作用。其一,可提供铝屏蔽层。其二,若涂层遭到破坏,能作为牺牲阳极保护出现的漏涂区。同时,还可在涂层上涂覆封闭涂料,用以封闭铝及铝合金涂层的孔隙,这样能改进涂层性能,延长其总的使用寿命。我国热喷涂防腐技术起步时间较晚。目前,该技术在海洋平台防腐方面仍处于试验阶段,还需要进一步发展以及推广应用。

2.海洋平台锌加保护技术

锌加保护是优质便捷的钢结构防腐保护方式。锌加保护对基体材料有作用,包括阴极保护和屏蔽保护。锌加保护技术防腐性能优异,是因为锌加镀锌涂层干膜含锌量达 96%,产品中锌粉纯度高达 99.995%以上。锌加保护具备独特重融性,新的锌加涂层能与原有的锌加镀层完全融合,便于维修补涂。

锌加保护与传统有机涂料存在差异。它具有很强的阴极保护作用,还能作为良好的底层。其耐腐蚀能力比常规的富锌底漆要强 5 至 6 倍,防腐保护年限能够达到 25 至 30 年。

海洋平台全浸区的腐蚀程度比大气区严重,比飞溅区轻。全浸区通常会采用阴极保护,或者采用涂料与阴极保护相结合的联合保护方式钢结构防腐设计年限,而单独采用涂料保护的情况很少。这是因为目前防锈、防污涂料的使用期限很难满足海洋平台永久性保护的要求。锌加保护技术有涂层保护和阴极长效保护这双重作用。在这双重作用之下,它具有较长的防腐保护年限。正是因为有这样长的防腐保护年限,它弥补了一般涂料在防腐作用使用年限方面的不足。

国内外海洋平台的工程证明了锌加保护涂层技术的防腐性能非常优异。2000 年,锌加保护技术被应用于国内深圳蛇口海上钻井平台和东海平湖油田海上钻井平台的局部维修。修复后的锌加涂层至今未发现锈蚀,其防腐性能良好。

3.海洋平台桩腿防腐套包缚技术

目前,海洋飞溅区作为腐蚀最严重的部位,其防腐问题得到了极为广泛的关注,并且正在深入地进行研讨。现在大家普遍认为最成熟的技术是防腐套进行包裹的方法。在美国、英国、日本等这些发达国家,越来越多的海洋平台在对飞溅区桩腿进行防腐时,采用了防腐套包裹的技术。

防腐套是一种长效防腐技术。它可用于海洋环境条件下的飞溅区,能使防腐寿命达到 30 年以上。防腐套由高强度多层织物、特殊聚酯层以及防腐触变胶构成。其中钢结构防腐设计年限,高强度多层织物在外,特殊聚酯层在内,防腐触变胶也在内。这 3 层结构紧密聚合,形成了单片式整体结构。这种独特的结构能够调整防腐套的物理特性。它可以通过增加或减少套体的厚度来实现,也可以通过改变织物的构造来达成。这样就能适应不同的防腐要求。其多层织物本身具有弹性,能让防腐套以设计的张力紧密地包缚海洋平台桩腿,还能达到水密甚至气密的密封要求,进而实现长效防腐。

海洋平台桩腿的防腐套能够对海生物附着的不良影响起到有效解决的作用。防腐套产品有着外层涂覆抗污成分以及内层防腐触变胶等独特设计,凭借这些设计可以有效地阻止海生物的附着与生长,进而让防腐套的防腐寿命得以大大延长,最终成功地实现长效防腐保护的目的。它本身高强度织物具有弹性作用,能在防腐套和柱桩表面形成一个紧绷的环套张力。这个张力会让防腐套紧紧地包缚在桩腿上,同时也不会受到因温度变化导致钢管桩腿热胀冷缩这种物理变化所带来的任何影响。目前,桩腿防腐套技术已经在世界各地的多个海洋工程上得到了应用。

结语

海洋平台钢结构的防腐工作,需依据海上不同区域的腐蚀特点以及腐蚀速率,来选用合适的防腐防护措施。防腐涂料不断有新的品种出现,我们要充分留意涂料自身的性能以及涂层之间的配套性,并且要严格把控涂装过程。热喷涂涂层和锌加保护技术相互配套,既能形成涂层又能实现阴极保护,以此达到对海洋平台的长效防腐效果。海洋平台的桩腿会在飞溅区以及水位变动区频繁地遭遇海浪的拍打,还会遭遇生产作业中外物的碰撞。这个部位是桩腿腐蚀最为严重的地方,所以需要特别的防腐保护。防腐套包缚技术有着独特的高强度外套设计,凭借此设计能够让海洋平台桩腿在飞溅区和水位变动区获得很好的防腐保护效果。为了尽可能避免出现腐蚀所导致的损失,以延长海洋平台的使用时间,发展海洋平台的防腐技术有着重要的意义。