拱桥历史悠久。有记载的第一座拱桥是建于公元前 179 年的埃米利奥桥(Ponte Emilio),它位于意大利罗马的台伯河上,是 6 孔石拱桥,如今被称为断桥。1880 年大洪水冲刷后,现存一孔拱跨,幸免于难并遗留下来,之后再未发生大的变化。

钢桁架拱桥的前世今生

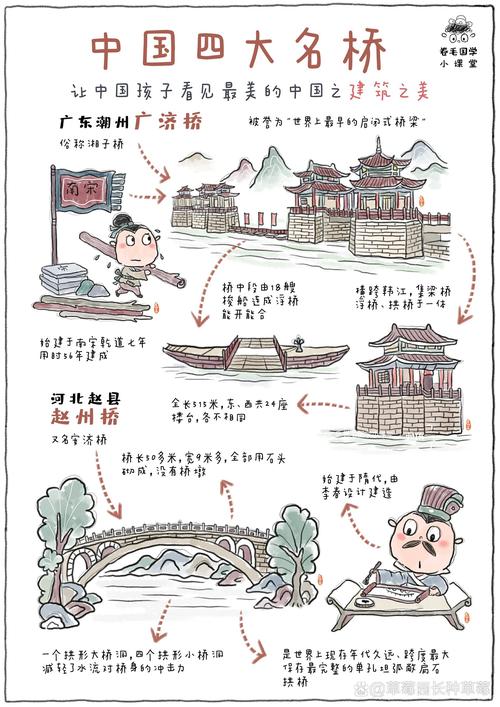

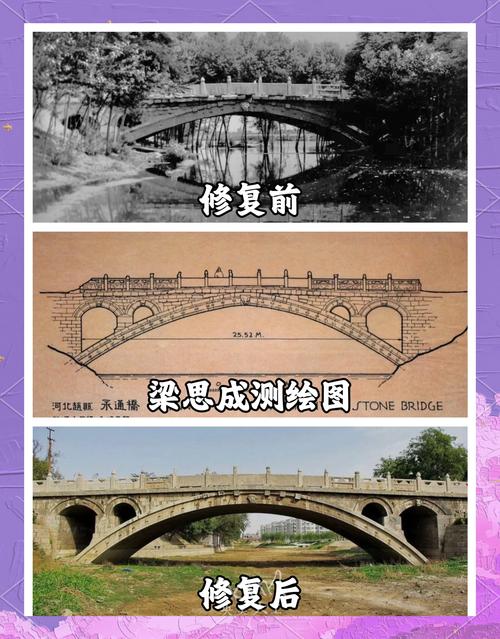

中国拱桥起始于东汉中后期,到现在已经有一千八百多年的历史了。其中有一座代表作品是赵州桥,它建于公元 605 年,到如今有 1400 多年了。这座桥是巨型单孔坦孤敞肩石拱桥,其主拱由 28 道拱卷纵向依次砌筑。桥的长度是 64.4 米,净跨为 37.02 米,桥身坐落于天然地基之上。它经历了 10 次水灾、8 次战乱以及多次地震。

埃米利奥桥

赵州桥

伊兹桥

地狱门大桥

18 世纪工业革命时代,英国建成了世界首座用金属制成的拱桥即大铁桥,它位于英国塞文河畔,跨度为 30m;1874 年建成的美国伊兹桥,是密西西比河上最古老的桥,也是世界范围内第一座钢桁拱桥;1877 年建成的玛丽亚·皮亚桥,是位于葡萄牙杜罗河上的铁路桥,设计者是巴黎埃菲尔铁塔的设计者居斯塔夫·埃菲尔;1916 年建成的美国地狱门大桥,是跨度 298m 的中承式钢桁拱桥,是世界上建成最早的大跨铁路钢拱桥,在钢拱桥发展史上具有里程碑意义。

随着钢铁技术和建桥技术不断发展,1931 年建成的美国贝永桥,其主跨达到 503.6m,是世界上最早建成且跨度最大的公路钢拱桥;1932 年建成的澳大利亚悉尼港桥,主跨为 503m,是世界上跨度最大的城市钢拱桥;进入 21 世纪后,我国的桥梁建造技术取得了突飞猛进的发展,2003 年建成的上海卢浦大桥,主跨是 550m,主桥属于中承式提篮拱;2009 年建成的重庆朝天门大桥,主跨为 552m。

最近几年,已建成的大型中承式钢桁架拱桥有 2021 年建成的武汉江汉七桥,它是 130+408+130m 跨度的两桁中承式钢拱桥;还有 2021 年建成的广州明珠湾大桥,其为 150+436+150m 跨度的三桁中承式钢拱桥;在建的是株洲清水塘大桥,它是 100+408+100m 跨度的两桁中承式钢拱桥。

近几年已建和在建大型中承式钢桁架拱桥

株洲清水塘大桥

株洲清水塘大桥跨越湘江,将石峰区和天元区连接起来。其主桥是中承式钢桁架拱桥,跨径为 100 米、408 米和 100 米。桥面之上拱的高度为 85 米,边跨比是 1 比 4。上层桥面是机动车道,总宽度为 31.0 米;下层是人行和非机动车道,总宽度为 10.5 米。

大桥主桥主跨效果图

主跨主梁的结构是正交异性钢桥面板加上 UHPC 组合结构,其两侧为钢箱梁,UHPC 指的是超高性能混凝土。两侧钢箱梁的顶板是通过焊接进行连接的,腹板和底板则是采用栓接的方式连接。边跨采用的是钢箱梁加上预制 C50 混凝土桥面板的组合结构;吊杆使用的是热挤聚乙烯高强钢丝拉索。

主拱的结构为上下弦杆、腹杆和风撑;上下弦的形状是二次抛物线形。主桁在跨中的桁高是 10 米,在主墩支点处的桁高为 40 米。主桁的各杆件之间都通过栓接相连。主拱有 630 根杆件,15186 块节点板,包含 39.5 万套高强螺栓,其中 33.8 万套是 M30 的,5.7 万套是 M24 的。全桥共有 62 万颗高强螺栓。主桥之外,南北岸的陆上引桥是现浇箱梁结构。而水中的引桥则采用钢混组合结构。

智能化建造成为必然趋势

株洲清水塘大桥的建设环境存在诸多影响因素。其一,大桥是跨江建设,水位环境要素较为繁多;其二,桥位处有裸露砂岩,地质条件较为复杂;其三,内港五桥存在重叠情况,空间交叉受到限制;其四,沿线有厂区和农田,建设施工会受到较多干扰。

钢桁架拱桥的施工技术较为复杂。其工程涉及的范围很广,且工程核算的体量较大;结构体系较为复杂,交底作业也不直观;对于误差的要求达到毫米级别钢结构桥梁安全技术交底,加工精度要求很高;需要在百米的高空进行对接,安装线形的难度较大。

项目施工过程的管理难度较大。其作业点众多且分布广泛,这导致施工管理的难度较高;图纸体系较为复杂,专业之间的交叉协调存在困难;包含六种桥梁结构,对工序衔接的要求也很高;安全质量方面的管理战线较长,而管理闭合的时效却较低。

因为有以上的建设环境和结构特点,所以项目建设遭遇了多重挑战。项目采取了“借助 GIS 进行信息化施工分析、依据 BIM 实现数据化数字孪生、通过 BIM 加 GIS 达成智慧化项目管理”的对策,以此来推动拱桥的绿色建造。

基于 GIS 信息化施工进行分析,其中包括倾斜摄影技术,能呈现直观化的场地影像;还有三维地质模型,可集成化场地信库;能够预判施工环境,进行信息化场景模拟;以及 GIS 技术信息,打造智慧化数字沙盘。

利用 BIM 信息来进行快速化图纸校核;基于 BIM 模型进行可视化交底;借助 BIM 数据实现精细化建工制造;通过施工 BIM 模拟来达成信息化数字孪生。

BIM+GIS 进行智慧化项目管理,包括智慧管理沙盘以及项目化定制开发;实现全程进度管理,同时进行信息化分类协调;运用数字孪生语言,推进科学化建设工序;配备便携手机 APP,做到全程化实时跟踪。

数字化展示体验

项目构建了数字化展厅,此展厅包含三区、四墙、二长廊。三区分别为:有实景模型沙盘的区域;有全息投影展示的区域;有远程监控系统的区域。四墙分别是:展示企业文化的墙;体现党建引领的墙;呈现工艺技术的墙;罗列施工设备的墙。二长廊包括用于观摩的长廊和用于体验的长廊。并且,项目部一直秉持的理念是“安全长廊着重于体验,工程长廊着重于直观”。

数字化展示体验

实景化数字沙盘

项目BIM实施流程

同时,采用倾斜摄影技术建立场地实景模型,并且综合 BIM 桥梁模型与 GIS 场地模型来建立智慧沙盘。

BIM建模软件

三是利用 Bentley 建立场地模型,并且将其导入 Navisworks 中进行模型总装。

下部结构建模

大桥建模首先开始的是下部结构。清水塘大桥在进行下部结构建模工作时,利用了 Revit 模型参数化的这一特点,从而能够快速地完成桩基、承台墩柱的建模工作。

参数化箱梁模型绘制

上部混凝土箱梁建模使用 Revit 进行。先绘制截面的 CAD 图,接着把该图导入 Revit 以建立内外轮廓;之后再导入设计的相关信息,从而完成箱梁的建模工作。

Tekla钢结构建模

大桥主桥的钢桁拱结构包含 630 根杆件,15186 块节点板,有 39.5 万套高强螺栓(其中 33.8 万套为 M30,5.7 万套为 M24),杆件种类繁多,结构较为复杂,BIM 建模的工作量很大。模型是用 Tekla 来进行建模的,具体流程如下:先导入设计的坐标点,以此生成轮廓线;接着在轮廓线的基础上,依据设计图纸的信息,依次绘制各个板单元,并且进行杆件的组装。

Tekla钢结构建模

板单元绘制完毕后,运用 tekla 自身所带的钢结构节点构造插件,将节点的构造精准完成。此项目中最为复杂的 B9 节点,需达成“3 个方向、4 个杆件、47 块节点板、3588 颗螺栓”的建模任务。节点完成之后,进行模型的总装配,最终把全桥主体结构的 BIM 信息模型完成。

附属及其他部位绘制

主体结构建模完成之后,开始对其他复杂变截面结构进行建模,接着对临时附属结构进行建模,最终完成全桥所有结构及附属构件的 BIM 模型。

倾斜摄影模型拍摄建模

为直观展示项目设计信息与周边环境的关系,从而能科学合理地进行施工部署。项目借助无人机对大桥沿线 50m 范围内进行扫描,同时结合 GIS 技术实现自动化建模,生成项目施工区域的实景三维模型,并且会随着施工的推进及时对模型进行更新,以此建设起大桥施工全区域的可视化、数字化沙盘。

模型总装

首先,将不同软件建立的模型准备好。接着,把这些模型在 Naviswork 中进行总装操作。最后,通过总装生成了数字化沙盘。

株洲项目数字化沙盘

信息化辅助系统

线形智能测量系统

为了便于进行钢桁拱的测量,在每一节拱节的侧面设置了测点,整个桥梁一共安装了 268 个小棱镜。

线形测量点进行布设:在每节钢桁架的侧面设置测点,这些测点使用莱卡全站仪来检测直角小棱镜,这样做是为了便于测量机器人能够自动进行采集。

主拱线形监测数据量较大。项目部选择使用测量机器人来进行主拱线形的测量。这种测量机器人可以实现对测点的自动跟踪以及识别,还能够进行照准和测量。在一定程度上,它实现了监测的自动化以及一体化。

应力动态采集系统

选取大桥永久结构的关键节点进行应力监测,这结合了数值计算结果。应力监测使用弦式应变传感器和相关无线集传输设备,能够自动监测杆件应变和温度,并将其传输至采集平台。上弦杆、下弦杆、箱型断面腹杆和 H 型断面腹杆的应力监测点按规定位置布设,全桥共设置了 48 个应力测点,从而完成了主拱施工过程的全覆盖。

关键受力部位,像扣背索以及体外预应力索等关乎体系安全的重点部位,设置了锚索计。在施工过程中,会对其进行实时内力监控。

扣塔偏位监测系统

主拱在合龙之前是以悬臂的方式进行安装的,这种安装方式与斜拉桥的结构相似。然而,这座大桥的塔梁之间是通过铰接连接的。正因如此,对扣塔的垂直度进行控制就显得尤为重要,因为它关系到全桥总体的施工安全。为了能够测量扣塔在施工过程中的偏位,在塔顶布置了 GPS 数据自动采集系统,通过该系统对塔偏进行自动化监测,以确保塔顶的位移值在±10cm 的范围内。

为施工安全和调控提供了参考。

气象水文采集系统

天气对钢结构的安装精度影响极大,尤其日照、温度以及风速等要素。基于此,在主墩处设立了气象水文站,在扣塔顶部安装了风速仪,在钢结构杆件上设置了测温仪,以便对施工过程中那些重要的环境要素进行全程的测量。

智能化辅助系统

前面提到的线形智能测量系统,形成了钢桁拱桥施工全过程智能化辅助系统的一部分;应力动态采集系统,也成为该系统的组成部分;扣塔动态监测系统,同样属于此系统;气象水文采集系统,也融入了其中。这些系统结合设计图纸和施工监控参数,辅助决策钢桁拱桥的施工以及对问题进行研判。

为确保信息的准确性与完整性,大桥的主桥分别布设了 268 个线形观测点,48 个应力点,两套 GPS 数据自动采集系统,两套风速监控记录仪,还有 1 处水文气象观测站。

各系统进行数据采集之后,开始综合开发清水塘大桥的智能化辅助系统。此系统是智慧化管理平台的主要支撑板块之一,它涵盖了应变、应力、温度、变形、安装进度以及气象水文等多方面的信息。同时,还设计了相应的预警阈值,能够通过邮件和短信进行实时提醒,从而实现桥梁施工全过程的智能建造。

大桥数字化监测平台

智慧化管理平台

清水塘大桥有精细化 BIM 模型,还有数字化沙盘,将它们相结合,同时把物联网技术与项目管理信息化平台相融合,这样就形成了以“BIM+GIS”为引擎的智慧工地管理平台。

BIM 可视化解决了钢结构具有复杂和交底困难的项目特点;精细化建模提供了工程量信息统计的功能,也提供了钢结构深化出图的功能,并且完成了图纸的校核以及碰撞检查。

GIS 信息集成能够让场地信息快速被获取。它可以实现对挖填土方信息的统计,还能进行施工的合理部署,同时也能够记录场地的情况。

项目管理平台依据需求,达成了 BIM 的落地,促使项目管理效率得以提升;专门定制的办公方式,实现了文件的无纸化流转,也实现了图纸的快速查阅。基于此,智慧化管理平台具备以下这些特点:

可实现施工过程的全面感知。

施工技术具备智能性。利用 BIM 技术来开展设计碰撞检查工作,实现图纸的“数字化审图”,进行钢结构的深化设计,同时对项目进行 WBS 分解,把建设信息进行挂载,借助手机 APP 能够动态地掌握现场施工的进展情况。

参建人员可利用移动端 APP 和智慧工地平台,直接通过手机上传现场的质量安全问题,同时通知责任人进行整改和回复,以此来提高施工管理效率。并且通过物联网技术,将现场的摄像头、门禁系统、船机设备等接入其中钢结构桥梁安全技术交底,实现项目管理信息、视频监控信息、物资设备信息的相互联通和沟通。

业主、设计、监理等多方通过信息化平台参与,实现过程信息协同共享。形成了成套的信息化管理应用。可以进行图纸会审工作,也可以进行质量管控、安全管理、成本计量等工作。各方将施工过程中的关键信息上传,通过协同平台反馈给相关单位,打通了信息沟通渠道,从而实现了多方信息的协同共享。

工程进行科学决策分析。因为工程具有互联互通以及信息协同共享的功能,所以能够把在项目建设过程中从多端平台采集到的信息,按照 WBS 编码挂载到 BIM 模型里,接着进行分类聚合,这样就能实时分析出关键指标,全面评价工程的受控程度,从而给项目管理层提供决策依据。

施工进行风险的智慧预控。借助物联网技术把监控测量传感器接入其中,从而能够对桥梁的关键指标进行实时的采集以及大数据分析。例如扣挂系统的 GPS 能够全天候侧倾,关键部位可以实时采集应力,把这些监测信息都汇聚到云端的大数据平台上,接着与预警值进行实时的比对分析,以此对建设过程中的风险源实施智慧预控。

对质量管理进行追根溯源。为保障主体结构质量,项目对混凝土生产的全流程实施了信息化监控,从原材料的把控开始,到配合比的控制,以及搅拌时间等方面,以此来确保混凝土的质量。当混凝土运输至现场后,现场试块、工程实体以及单项工程各自都有其对应的二维码,从而建立起可追溯的质量管控体系。

全面实现信息化来进行安全护航。因为项目具有点多、面广以及社会关注度高的特点,所以根据施工现场安全管理的实际需求,项目部搭建了信息化远程监控中心,通过电脑以及手机终端能够实时了解施工现场的动态变化。

项目部应用了北斗时空大数据平台,并且让人员佩戴北斗定位系统,这样就能实现终端定位,也能进行数据采集,还能实现一键报警,以及电子围栏预警等功能,从而为项目的安全推进提供了保障。

因为项目体量大,所以采用 Tekla 来进行建模,这样就提高了建模的精度,同时也深化了钢结构 BIM 的应用。借助 BIM+GIS 技术,能够充分地展示项目信息,并且在此基础上可以进行准确且快速的施工部署。

从管理层面来看,以解决实际需求为起始点,开展定制化的开发工作,以此满足项目管理的需求,进而保障 BIM 技术能够落地实施。并且,我们期望未来的信息化技术在桥梁智能建造领域能够发挥出更为显著的作用。

本文在《BIM 视界》杂志 2023 年第 1 期发表,此期为总第 24 期。

作者 / 李业勋

作者单位 / 中交第三航务工程局有限公司