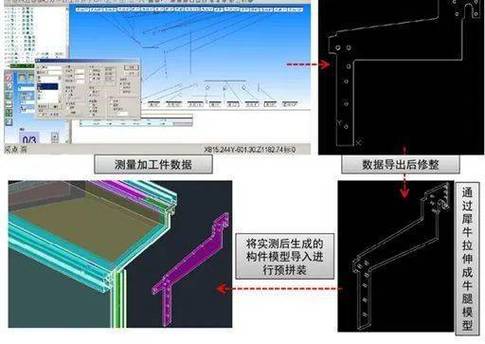

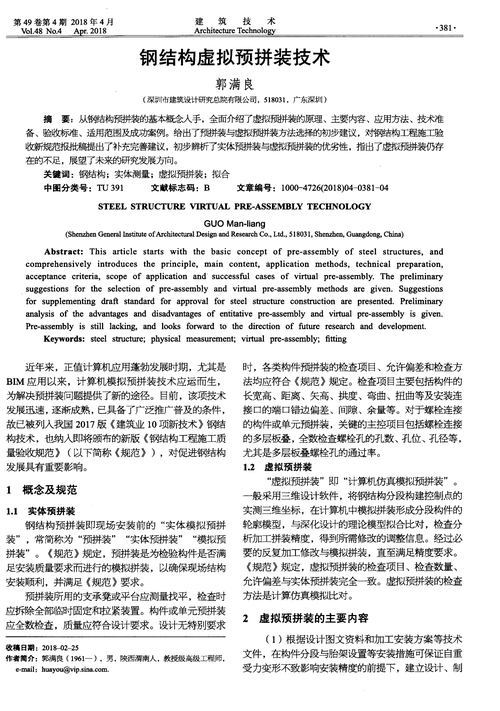

虚拟预组装技术使用三个维设计软件来测量钢结构分段组件的控制点的测量的三维坐标,模拟组件的轮廓模型以在计算机中形成分段的组件钢结构预拼装,并比较它具有加深设计的理论模型。虚线精度以获取您需要修改的调整信息。经过必要的重复处理,修改和仿真组件之后,直到满足准确性要求。

5.4.1技术内容

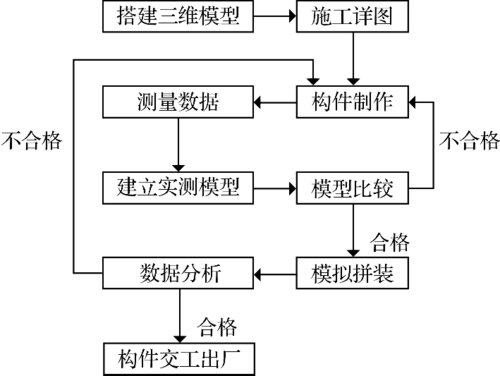

1)根据设计图形材料以及处理和安装方案等技术文档,安装措施(例如组件段和胎儿框架)可以确保自我确定不会影响安装准确性,并建立,制造和安装所有信息组件所有信息组件。三维几何模型,完全集成以形成一致的输入文件,以及通过模型导出的分段组件和相关零件的处理和生产的详细图表。

2)在组件产生和接受后,整个车站都测量了整个轮廓控制点的三维坐标。

①设置坐标来源整个站点的整个站点仪器位置的坐标,坐标系坐标系中的自动转换和显示位置点(Prism点)。

②设置仪器的高度和棱镜高度,并获取目标点的坐标值。

③设置已知点的方向角,测量棱镜并记录坐标数据。

3)计算机仿真组件形成物理组件的轮廓模型。

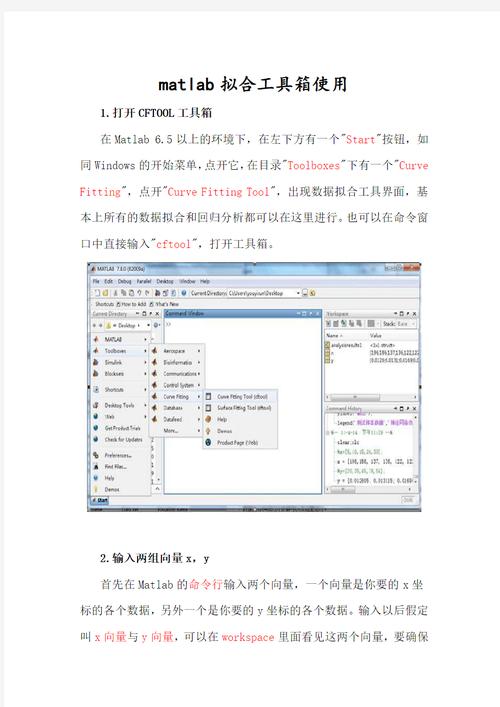

①将整个电台仪器与计算机连接,导出测量的控制点坐标数据,将其导入Excel表,然后更换(X,Y,Z)格式。收集组件每个控制点的三个维坐标数据,并组织和总结。

②选择要复制所有数据并输入三维图形软件。根据总体模型,根据分段组件的特征钢结构预拼装,建立其各自的坐标系,并绘制测得的分段组件的三个维模型。

③根据需要制作安装过程图,模拟胎儿框架的设置,其高程和每个控制点的坐标。

④将分段分量的坐标转换为整体坐标后,模拟了上胎儿框架的定位以检测每个控制点的坐标值。

4)将理论模型导入三维图形软件,并合理地插入测得的总体组装坐标系。

5)使用拟合方法将组件与组件装配模型的理论模型与组件过程图进行比较,并获得分段组件和端口的处理误差,以及组件之间的连接误差。

6)统计分析相关的数据记录,用于分段的组件或允许公差和位置安装精度的零件,修改校正以重新估算,组装和比较,直到满足精度要求。

5.4.2技术指标

通过预组装模型和理论模型获得的几何误差应满足GB50755和“钢结构工程构建质量验收规格”的特殊需求GB50205和实际工程使用。

在没有特殊需要的情况下,主要允许结构组件的前组装偏离:

预组装单元的总长度为±5.0 mm

每栋建筑物的色谱柱距离为±4.0毫米

相邻的地板梁与光束±3.0毫米之间的距离

拱门学位(设计要求拱门)±L/5000

每层框架之间的两个对角线之间的差异为H/2000,不应大于5.0mm

任何两对对角线之间的差异是 /H /2000,它不应大于8.0mm

界面是错误的边缘2.0mm

节点处的杆子的轴为4.0mm

5.4.3申请范围

各种类型的建筑钢结构项目特别适合于大型钢结构工程和复杂的钢结构项目的预组装接受。