潮湿环境中油染色钢基材的抗腐蚀方法

为了确保抗腐蚀层的耐腐蚀性,尤其是油漆抗腐蚀层,并在抗腐蚀结构期间最大化抗腐蚀层的使用寿命,通常会严格规定严格的规定规定环境的相对湿度不应超过85%的环境;并且对于基础层处理也有定量和定性要求,例如清洁和粗糙度的要求。根据统计数据,基础治疗的质量占整个抗腐蚀质量的70%以上,这表明基础治疗对抗腐败质量至关重要。

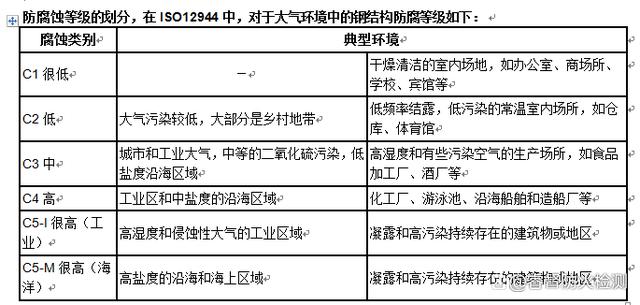

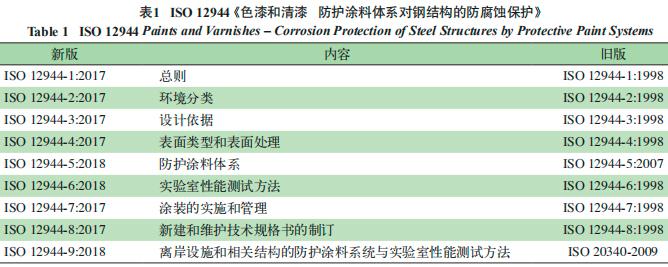

ISO12944标准和GB8923钢结构抗腐蚀涂层的标准详细指定了基础处理的施工要求。严格禁止将污染物连接到钢基表面,尤其是油污染。目的是避免质量缺陷,例如分层和炮击;环境的相对湿度不超过85%。目的是避免水分对涂层固化的影响,这将导致许多质量缺陷,例如由于固化差而导致的密度降低。此外,除去锈蚀的目的是确保涂层具有相应的电阻。日食岁月。尽管这些标准是新反腐败项目的建筑要求;还必须参考一些维护和维修反腐败项目,但是在实际条件下,很难满足标准的要求。例如,某些钢结构或设备,例如矿山,地下空间,密闭空间,水电站,码头,海洋平台和液化加油站,全年都在高湿度环境中不允许火花。一般的抗腐蚀涂料的安装通常涉及去除无法牢固去除的锈蚀层(在不允许火花时只能使用铜产品)然后被脱脂(用高压降解的水清洁),并最终用湿气涂漆 - 固化抗腐蚀油漆。该过程很复杂且麻烦,涂料质量不好。稳定且对建筑工人的健康和安全非常有害。因此,抗腐蚀涂料和建筑技术人员继续探索,对湿环境中油染色的钢基层表面进行涂料材料进行研究,并为大量项目开发涂料材料,这些项目除了需求外还需要反腐蚀构造ISO12944和GB8923标准。通过技术研究,抗腐蚀行业的抗腐蚀涂层被成功地开发出了“水,石油和生锈”涂层,突破性的突破解决了在潮湿环境中石油染色表面的抗腐蚀问题。这种抗腐蚀涂层可以在没有开放水和高湿度的环境中绘制。无需清除钢结构或设备表面上的油污渍,也无需去除生锈(必须消除松散和弱的零件,并且不允许在消防局中使用铜产品)。钢结构,设备和管道表面上的涂料可以实现良好的抗腐蚀作用和经济利益。

这种潮湿环境中这种油,水和生锈材料源自德国弗劳恩霍夫研究所(Fraunhofer促进应用研究)的最新研究结果。经过严格的环境测试和优化改进,它已在腐蚀保护领域的各个行业中使用。这种涂层是一种具有较高固体含量的环境友好的修饰惰性物质。它介入和聚合了各种纳米级惰性矿物粉末,并触发与基本表面接触的材料的分子结构的ISO脱落效果,从而实现了传统的抗腐蚀涂层无与伦比的物理和化学特性。例如,由于其高粘附力,涂层的固体物质是纳米级的多孔和互穿的。在混合主体和添加剂后,油漆液体将在膜形成过程中形成呼吸和疲惫的效果,从而导致油漆膜和底物形成真空表面,然后通过油漆的高渗透率液体本身可以穿透基层的材料孔,并与基层的材料分子触发相同的反应。复合嫁接可实现饱和水平的粘附,粘附为16-21MPa。在不同的环境和底物中,粘附力减弱了1%-5%。因此,这种高粘附性能优势可以应用于多种应用。保护基本材料,例如镜材,不锈钢表面,铝合金表面,玻璃纤维表面,塑料产物表面等。密度高达0.65×103(国家标准为1×103),可以实现薄膜保护,具有优质的粘附和惰性,材料对酸,碱和盐具有抗性,其性能远远超过了材料普通的传统抗腐蚀涂层,完全意识到了底部和中表面的“三合一”简单施工过程。涂层还可以化学移植物在基板表面上的生锈部分,并将零件转换为油漆的填充剂。其高密度,呼吸和排气效果可以更好地包裹并穿透生锈的毛孔,从而隔离并抑制其锈蚀反应。 ;基于相同的原理,涂层可以直接与基材表面上的水分和油反应,以产生化学移植反应并将其转化为涂料液体的均匀混合物。在潮湿环境中的油,水和生锈涂料不仅具有上述优异特性,而且对无机酸具有抗性(对有机酸的抗性,例如草酸和尿酸等),碱性耐药性,碱性盐耐药性,耐老化性等及其较高的固体含量(固体含量≥95%)决定了健康,安全和环境保护的许多优势。它是涂层抗腐蚀领域的尖端产品之一。根据测试报告和实际施用情况,在潮湿的环境中,油,水和生锈涂料材料可以承受10%硫酸,10%氢氧化钠,原油,3%氯化钠盐水,耐水性和中性耐药性。盐喷雾阻力达到5,000小时,耐老化的耐药性达到3,000小时。

总而言之钢结构防腐措施,在潮湿环境中含有油,水和生锈的涂料材料具有以下主要优点和特征:

油涂料,生锈涂料,湿涂层和光滑的表面涂层可以简化底物处理过程,节省施工时间和维护成本,并提高经济利益。底漆,中型油漆和面漆可以是三合一的,并在一个过程中完成,这可以大大节省绘画时间和绘画损失,节省人工成本,并避免层间分层的质量缺陷。固体含量高达95%,健康,环保和安全。这是一种友好的抗腐蚀涂层。这是一种罕见的抗腐蚀涂层,可粘附到各种底物的表面。它可以与金属和非金属息息。底漆,中间油漆和面漆的“三合一”涂层可厚度为130μm,涂料速率非常高,约为0.243kg/㎡,而普通底漆,中间油漆和topcoat接近0.643 kg/㎡高密度。由于使用纳米级互穿物质(多孔纳米内由于物质)和化学移植效应,因此密度高达0.65×103(国家标准为1×103)。因此,它具有非常出色的单层介质电阻性能,并且完全实现了一个简单的施工过程,将底漆,中装和面漆结合在一起。

根据潮湿环境和七个主要优势的油,水和生锈涂料的各种物理和化学特性,这种抗腐蚀材料被广泛用于煤采矿,脱硫和硝化塔,化学公司,污水处理,污水处理,近海建筑,石油炼油,发电厂,风能,汽车底盘,桥梁和终端,容器,机械设备,太阳能光伏设施,湿空间设备等。它在金属和非金属和非金属光滑的表面上具有良好的粘附力,并且具有出色的腐蚀反抗。特定的施工方法如下:

可以直接涂有不超过100μm的厚度的浮动生锈。可以用刮板或磨床清洁厚度超过100μm的锈蚀层,厚度超过100μm;但是,必须清洁具有低粘附力的旧涂料。该油漆是3组分(ABC)。根据产品说明中的比率要求,首先均匀地搅拌组件,然后将组件B和组件C倒入组件A中,再次均匀搅拌,搅拌时间不得少于3分钟,静置并放在一边。涂料方法可以是刷牙,滚筒涂料和喷涂(空气或无气)。当使用无气喷涂时,喷嘴孔直径为1/1000英寸15-21,喷嘴压力大于150bar/2100psi;当使用空气喷涂时,喷嘴孔直径为1/1000英寸13-21(HVLP)/1.3-2.1㎜(压力馈电罐)钢结构防腐措施,喷嘴压力大于2.4BAR/34PSI(HVLP)/34PSI(压力馈电罐) )。建议涂层厚度为2或更多外套。每种涂层的干膜厚度应以50μm-120μm控制,湿膜厚度应为55μm-130μm。喷涂时不得添加薄。当粘度太高并影响喷枪的雾化时,可以适当地添加二甲苯或环氧树脂稀释剂。添加的金额不应超过20%。当粘度较低时,使用混合涂料可以在使用前陈化10-30分钟。如果将混合涂料似乎被凝胶化,则不使用混合油漆,并且当环境温度低于5°C时,不得进行喷涂。

在潮湿的环境中,在潮湿的环境中成功地应用了油,水和生锈的涂料材料,在潮湿的环境和有限的空间中解决了抗腐蚀构造的问题。它使金属和非金属表面处理和绘画简单简便,并且是一种友好的耐受性。低电阻表面处理抗腐蚀涂层。特别是在关键的环境保护和安全区域,例如液化加油站,易燃和爆炸性的研讨会,矿山,小型和有限的空间以及其他施工限制的环境,水,油和生锈涂料材料可以发挥一般性反腐蚀涂料的作用无法完成。 。随着该国非常重视建筑安全和环境保护政策,以人为导向的概念,人与自然之间的生命安全与和谐仍然深深地植根于人们的心以及各种新材料和新过程适合他们的人也正在一个接一个地出现。本文涉及的水,油和生锈材料是其中之一。它可用于在潮湿的环境中的油染色钢底表面(不限于钢基表面)的抗腐蚀。它可以满足涂料厚度的要求并处理原始表面。底漆,中涂层和面漆的施工技术被整合在一起,从而大大节省了建设期,降低了建筑成本并提高了施工效率。因此,可以相信水,含油的涂料材料将改变反腐败领域的行业,工业涂料和抗腐蚀将变得更加容易,更方便。