随着汽车工业的发展,对轻量化、油耗以及法规要求的要求越来越高,全铝车身越来越多,特别是现在的新能源车型(目前国内正在研发越来越多)。

然而,面对全铝车身或钢铝混合车身,连接工艺是一个新的挑战。本文将重点介绍目前主要应用的SPR、TOX、FDS、铆接和压铆工艺的特点和差异。

SPR(铆钉铆接)

在上下模具的挤压下,铆钉腿端部在嵌入板材的过程中翻转形成铆扣,从而将上下板材牢固地连接在一起。连接过程包括六个阶段:定位→预紧→挤压→刺穿→变形镶嵌→成型。

SPR实际正面、背面和剖面图

铆钉直径的选择主要根据被铆接板材的厚度。被铆接的板材厚度越大,铆钉的直径越大。 3mm铆钉多用于两层材料,厚度小于6层。5mm铆钉用于2层以上铆钉,厚度在10mm以内(不同供应商有所不同),铆钉长度大致等于材料总厚度。铆接板材加上铆钉腿直径的 75%。

SPR是一种机械冷弯连接,具有以下优点:

它可以连接多种材料(钢、铝、塑料)。连接强度比点焊平均高10%。铆接时间约为2秒。能耗低,属绿色工艺;

无需预冲孔,不破坏板材涂层,密封防水,铆钉头几乎与上材平齐,尾部突出3mm左右;

材质组合:由薄到厚、由硬到软;

实际操作过程对板材搭接面的尺寸有一定的要求,对于脆性材料要求更严格。另外,设计过程中还必须考虑周围环境以及铆枪所占用的空间。

当然,SPR也有其局限性:

连接点需预留两侧进枪空间;

通常不同材料、厚度和硬度的接头组合需要不同的铆钉、冲头和模具;

设备系统成本远高于电阻点焊。

TOX(铆接不铆接)

连接的部件通过简单的冲床压入阴模中。在进一步的压力下,阴模中的材料向外“流动”,从而形成没有边缘或毛刺的圆形连接点的相互镶嵌。塑性变形的连接过程。

TOX 后视图和横截面

工作流程

TOX无铆连接具有以下优点:

铆接范围广,可连接异种材料。动态强度高于电阻焊,低于SPR;

冷连接,无热变形,不损伤工件表面涂层,耐腐蚀。

无铆钉连接的缺点:

目前车身结构的应用领域基本局限于车门、引擎盖、行李箱盖等强度要求相对较低的地方,并不像SPR那么广泛。主要原因是其连接强度不如后者。

TOX与SPR的比较

TOX和SPR的主要区别在于TOX是连接工艺,不需要铆钉,强度不如SPR。 TOX的正面是一个小凹坑,SPR的正面几乎是平的,TOX和SPR的背面有凸起。对于设计过程来说是需要重点关注的。密封条的夹紧量有一定的要求,同时还要注意钣金的配合。

FDS(热熔自攻钻)

FDS工艺通过螺杆的高速旋转使被连接板软化,并在巨大的轴向压力下挤压并拧入被连接板。最后,板与螺钉之间形成螺纹连接,中心孔处的母材在底层板的底部挤压形成环形套筒的过程。

FDS实物图和方便面图片

目前,车身上常用的FDS钉有M5 x 20或22两种类型(也有M4x 20和M3.7x 17型号)。单个M5钉的重量约为4~5g,而SPR钉的重量约为0.3~0.8g。 (SPR铆钉为半空心,FDS铆钉为实心且较长)。

FDS是单面自攻螺纹连接,具有以下优点:

它仅需要一侧空间,并且可以连接到多种材料,包括异种金属。螺钉可拆卸,方便维护。连接强度好,气密性、水密性好,工作环境清洁。

当然,FDS也有其局限性:

本体夹具需要高刚性支撑;连接过程大约需要 1.5 至 3 秒,具体取决于材料和厚度。 FDS螺丝的成本较高。该过程完成后,螺钉的正面和背面会留下大的凸起。螺杆选择、工艺参数和螺杆连接材料、螺杆连接方式等相关因素需要考虑。

要求钣金厚度尽量小于6mm。钣金是否需要钻孔取决于整体厚度以及是否有FDS螺丝头的空间。

FDS与SPR的比较

目前全铝车身普遍采用FDS和SPR,强度较好。通常FDS用于SPR无法满足的部位,主要是封闭空间。由于全铝车身型材的应用,SPR无法满足某些部位的空间。当然,FDS和SPR都有一定的空间要求。铆接后,FDS头是凸的,SPR头几乎是平的。另一侧的SPR不会穿透金属板,但会使金属板变形。 FDS 穿透金属板,另一端突出较大。

铆

盲铆是指铆接过程中,被铆接件在外拉力的作用下发生塑性变形。变形位置通常在专门设计的部位,通过变形部位夹紧基材,实现可靠连接。

抽芯铆钉 抽芯铆钉 抽芯铆螺母

抽芯铆钉和拉制型材

下面是抽芯铆螺母的工艺流程图,让大家仔细了解抽芯铆螺母的工作过程。

插入紧固件并将变形的铆钉拉回即可完成

铆接时钉孔的直径一般比铆钉直径大0.1mm左右。铆接过程中的变形有三种,一是一侧变形,二是两侧变形,三是通过钉套变形紧固。

盲铆可以辅助其他零件的安装,也可以实现几个零件的直接连接。连接对材料没有要求。盲铆仅需要一侧空间钢结构刚性连接,广泛应用于全铝车身的设计过程中。

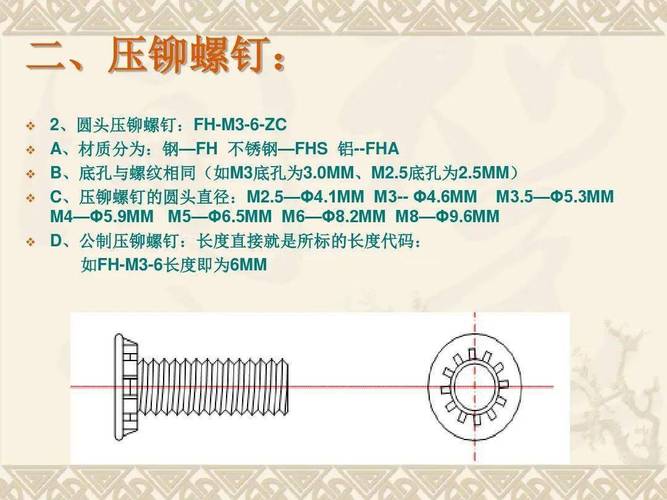

压铆

压铆螺母是用在薄板或金属板材上的螺母。其形状为圆形,一端有压花齿和导向槽。

其原理是通过压花齿将钣金上预设的孔压入。一般预置孔的孔径略小于压铆螺母的压花齿。压铆螺母的齿通过压力被挤入板中而产生孔。周边发生塑性变形钢结构刚性连接,变形物体被挤入导向槽内,从而产生锁定效果。除了拉铆螺母外,还有拉铆螺柱。

压铆主要是辅助其他零件的安装,为车身受力较小的零件提供安装点。

压铆螺母 压铆螺柱

压铆工艺流程图

应用优势

1.保持板子背面完全平整;

2、耐扭矩高;

3、装配方便,只需简单的铆接;

4、规格系列化,满足各种设计要求。

盲铆与压铆的对比分析

压铆螺母是板材的变形(压铆中的膨胀铆钉是螺母的变形)。拉铆螺母是螺母的一种变形。铆接过程需要两侧都有空间。一侧需要平模提供压力,一侧为标准件或预定位模具提供支撑,对型材闭合件的结构没有影响。 ,只有另一面需要支撑,不需要铆接的面必须接触工作台。铆接过程仅需要一侧空间,并且需要在标准件上开孔。铆接开的孔比铆钉稍大,压铆开的孔比铆钉小。同等情况下,拉铆螺母比压铆螺母强度高。

通过以上的分析,相信大家对SPR、TOX、FDS、铆接和压铆工艺的特点和区别有了一定的了解。在目前的全铝车身中,这些工艺的使用越来越多,这将对未来的发展产生一定的影响。发挥了至关重要的作用。

欢迎大家阅读。如果有什么不对的地方,欢迎大家指正。如果还有什么想了解的,欢迎留言交流学习。