芜湖造船厂一台龙门吊因强对流天气倾覆,造成3人死亡

6月10日21时20分左右,芜湖三山经济开发区突然遭遇强对流天气。实时风力达到11级,导致芜湖造船厂一台未运行的450吨龙门吊翻倒并压坏了附近的一个保安岗哨,造成重伤。三名执勤保安人员死亡。事故原因及善后调查正在进行中。

2020年,深圳地铁20号线一处施工现场龙门吊倒塌钢结构吊装几级风不需,造成3人死亡、5人受伤。

2020年9月12日18时许,深圳地铁20号线一期机场北站至重庆路站之间的轨道工程中,一台龙门吊发生倒塌事故,事故最终造成3人死亡、5人受伤。

事故原因:根据深圳市应急管理局公布的调查结果,该事件系突发强对流天气和微爆发引发的自然灾害。

2016年“4·13”东莞东江口预制构件厂特大吊车倾覆事故

2016年4月13日5时38分左右,东莞市麻涌镇大胜村东莞东江口预制构件厂一台通用龙门吊翻倒,压坏轨道码头附近部分住宅集装箱房,造成18人死亡,造成33人受伤,直接经济损失1861万元。

事故原因:事故发生前,事故起重机的四个夹轨器完整、有效,可投入正常使用,但均处于非工作收装状态。抗倾覆稳定性计算验证,事故起重机滑向轨道末端时的速度超过了导致倾覆的临界速度,倾覆是不可避免的结果。调查确定,如果夹轨器处于工作状态,事故起重机就不会沿着轨道滑到底并翻车。

事故性质:经调查确定,东莞东江口预制构件厂“4·13”起重机特大倾覆事故系突发强对流天气引发的重大责任事故。

2020年福州地铁四号线龙门吊倾覆事故

2020年5月2日晚6时40分左右,福州市地铁四号线千横南路远洋路站施工现场,一台龙门吊突然倒塌。

事故原因:受当地大雨和阵风(阵风8级)影响,地铁4号线远洋路站一台龙门吊在现场加固时脱轨翻滚。没有人员伤亡。

2009年8月19日,上海嘉庆梁场发生龙门起重机倾覆事故。

2009年8月19日,上海某电梯起重设备工程有限公司的9名员工正在上海嘉宝梁业有限公司安装80吨门式起重机。16时00分左右,当地遭遇大风袭击。和淋浴。 8名员工在地面安装的80吨龙门吊驾驶室内避雨。 16时40分,温州某工程机械公司安装调试的10吨门式起重机在强风作用下滑行冲出轨道末端。它在惯性的作用下翻倒了,其中一根支腿撞到了地面。进入一辆80吨龙门吊驾驶室,驾驶室避难的8人中4人死亡、3人受伤。

事故原因:(1)操作人员离开起重机后未将起重机夹轨器夹紧在导轨上,未按规定将起重机小车行走制动器调整至有效工作状态,导致起重机强对流天气突然遭遇大风。夏楚启动时没有制动力来停止运动,且由于起重机轨道没有安装轨道末端止动装置,导致起重机移动了近50m至轨道末端,然后滑出轨道。前轮脱离轨道后,突然被道碴挡住,起重机受到重心处惯性力的影响。效果翻船。

(2)翻倒的起重机一根支腿撞到了放置在地面上的80t门式起重机的驾驶室,造成驾驶室内避雨的人员伤亡。

门式起重机防暴雨措施:

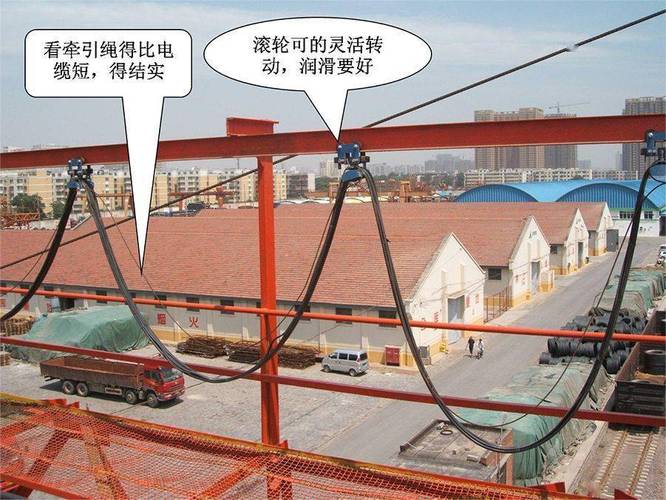

1、按设计要求在起重机梁顶部安装风速计。当风速大于6级时,报警并停止起重作业;风速达到9级时,应加固门架,拉紧电缆风绳;如果风速大于9级,则将行走小车的夹轨器夹紧在轨道上,同时设置电缆风绳。

2、门式起重机不使用时,人员应配合将起重机停放在指定位置,安装夹轨器,拉好防风电缆。起重机预埋件应埋设在轨道上,并在暴风雨来临前将起重机固定在桥墩上。

3、获知恶劣天气预报后,应全面检查门式起重机的防风、防雷措施,使起重机停放在安全位置,处于防风、防洪的防备状态。

4、恶劣天气发生后,应及时组织人员检查起重机设备、电缆、线路是否完好,发现问题及时处理。

起重机械(门式起重机)现场检查要点

地基和轨道检查

钢结构件检验

检查小车运行部件

主起升机构检查

辅助起升机构的检查

吊钩和钢丝绳的检查

附属结构检查

安全装置检查

,

电气部件检查

10

现场使用状况检查

起重机械操作21个安全要点

1.安全位置

起重作业中,站在起重臂下、被吊物下、被吊物起吊前区域、导向滑轮、钢丝绳、快绳周围、被吊物起吊前的区域,是非常危险的。斜钩或导轮的方向。一旦发生危险,想要逃生是极其困难的。因此,员工的地位非常重要。不仅要时刻注意,还需要互相提醒、检查落实,防止发生意外。

2、正确认识吊带的安全因素

在吊装作业过程中,工人对吊具的安全因素没有正确的认识,往往依赖于不断的使用,导致超重作业始终处于危险状态。

3.在拆除作业过程中,需要预见到遇到的各种因素

例如:物体的重量、切割的彻底性、拆卸部件被挤压以增加载荷、连接部件未经检查而被强行吊起等。

4、避免误操作

吊装作业与许多建筑工程不同。它们涉及的面积很大,经常使用不同的单元和不同类型的起重机。日常操作习惯、性能、指令信号的差异等因素很容易导致误操作,因此要特别谨慎。

5、悬挂物一定要系牢

高空吊装、拆除时,吊装物宜“锁”,不宜“套”;对吊装物的锋利棱角应采取“垫”措施。

6、滚筒绳不紧

大型部件吊装、拆除过程中,缠绕在起重机或机动绞车卷筒上的钢丝绳排列松动,导致重载下的快绳被拉入绳束中,引起快绳剧烈振动并且容易变得不稳定。结果,经常存在继续操作和停止操作的危险。尴尬的局面无法阻止。

7、临时吊鼻焊接不牢固

(1)临时吊鼻焊接强度不够。这里所说的焊接强度不足是指焊接母材表面受到腐蚀,焊前锈斑没有完全清除,导致焊肉外观美观、丰富。但实际的焊肉与母材根本没有熔化在一起,负载增大或者受到冲击就会造成断裂。

(2)吊鼻受力方向单一。当提升或降低长圆柱形物体时,随着物体角度的变化,吊头的受力方向也会发生变化。这种情况在吊鼻设计和焊接时考虑不够,导致吊鼻出现缺陷。起重作业时发生突然断裂(断裂)的情况。这种情况需要提前在吊鼻两侧焊接立板。立板的尺寸和厚度最好由技术人员设计。

(3)吊鼻焊接材料与母材不匹配,由非正规焊工焊接。

8.起重工具或吊点选择不当

设置起吊工具或利用管道、构筑物等作为吊点吊运物体时,缺乏理论计算。根据经验估计的起重工具或管道、构筑物承载力不足或局部承载力不足。一个地方就会不稳定,导致整体崩溃。

9、滑轮、绳索选用不合理

在设置起重工具时,对由于快绳角度的变化而对滑轮和系住滑轮的绳索所产生的力的变化了解不够。导向滑轮的吨位选择太小,捆绑滑轮的绳索选择太细,导致绳索超载后断裂。飞。

10.意外地在卸载的吊索中捕获物体

像这样的事故发生很多。吊装工作已完成。当吊钩带着空绳运行时,处于自由状态的吊索拉动悬挂的物体或其他已脱钩的物体。作业司机或指挥员如果不能及时反应,就会瞬间发生事故,而这类事故会给作业人员和起重设备带来非常恶劣的后果。

11、起重吊装施工方案与实际作业脱节

主要表现在内容不完整、缺乏必要的数据或与实际运行情况不符的施工方法,使施工方案成为应付上级检查的挡箭牌,而不是起到指导施工的作用。

12、空中悬浮物长期未用安全绳密封

由于安装工艺要求,有些设备或部件需要先悬浮在空中,然后再固定就位,而有些悬浮物则需要较长时间停留在空中。如果没有安全保险绳,一旦不慎晃动、撞击或熔接等伤害,就会造成吊物坠落的严重后果。

13、工艺交接不清或多个单位施工工艺平衡存在漏洞

如果上一班拆除了一些构筑物或平台,但下班后的交接不清楚,王五不知道张三搭建的棚子是否能被占用。 A机组切断平台横梁,B机组继续在平台上放置重物,导致临时支撑超载。 。结果出现了问题,也不知道是怎么回事。

14、施工繁忙,进度确认不够

起重机站位置没有进行地下咨询;作业前未准确确认吊运物重量,未发现周围环境高压线路、作业设备、煤氧管道泄漏点等隐患,且未设置业主安全警示标志。时间,造成很大的损失。 。

15.使用“有缺陷”的吊带

有些人为了省事,就找个绳扣来用。殊不知这些都是别人扔掉的报废绳扣。有的受到内伤,有的部分退火,有的被焊接。这些问题和难题并不容易解决。有的是检查后发现的;有的是经过检查发现的。还有的人为了讨价还价购买非正规厂家生产的滑轮、吊环等不合格的吊具,让工人在工作时紧张。为确保施工安全,请勿使用他人投掷的绳扣。及时剪掉损坏、报废的绳扣,防止他人误用;不要购买非正规厂家生产的吊具。

16、使用麻绳作为安全绳

由于麻绳的承重性能远不及钢丝绳,而且麻绳在日常存放和使用过程中容易损坏而降低抗拉强度,因此,用麻绳作为安全绳并没有安全作用。 ,反而会造成人们的心理问题。依赖会导致事故。

17.无警戒区

大型吊装、高空作业以下危险区域未及时设置安全警戒区、安排安全监护人,导致他人在不明情况下进入危险区域引发事故。

18、起重机长臂吊重物不慎用“刹车杆”

当起重机长臂吊起重物时,由于起重机臂受力“制动”,使杆头与重物重心之间的垂直线发生变化。如果升降杆调整不正确,会导致被吊物瞬间移位,例如在作业过程中。如果人员没有深思熟虑,没有采取规避措施(尤其是在空中),就可能酿成事故。

19.两辆车同时举起并翻转的物品重量并不准确。

由于翻转时重心发生变化,如果计算不准确,特别容易导致其中一台起重机超载不稳定,引发问题。如果这方面出现问题,不仅会威胁人身安全,还会给机械造成巨大的经济损失。历史有深刻的教训。 ,需要施工和技术人员特别注意。

20. 在危险区域工作时未采取必要的预防措施

例如,在吊车梁上作业时,没有提前联系吊车司机确认不充分钢结构吊装几级风不需,或者吊车司机在忙碌中出错,或者没有采取悬挂警示旗、警示灯等措施。 ,并设置吊车摊位,导致吊车突然出现,施工作业。人员无法逃生,发生事故。

21。没有充分考虑气候影响

未露天安装的门式起重机等起重设备未采取可靠的密封措施。塔式起重机在使用过程中悬挂的吊钩没有提升到安全位置或者锚定在较轻的重物上。一阵风可能会引发事故。有时突然一阵风雨使电源短路,来不及提钩。因此,养成良好的施工工作习惯非常重要。此外,在大风天吊装大型零件时,必须考虑风荷载对起重机的影响。存在危险或风力超过安全规定时请勿操作。

注:内容仅供分享交流,请勿用于商业用途。版权归原作者及原作者来源所有。如有侵权,请在后台留言,我们将尽快处理。