BIM技术在铁路建设中的全面推广,推动了高铁建设向精细化建设、标准化建设发展,从而提升了建设管理水平。高铁佛山西站建设项目顺应高铁标准化建设的发展需求,采用BIM技术进行工程建设管理,已部分实现可视化工程建设管理。

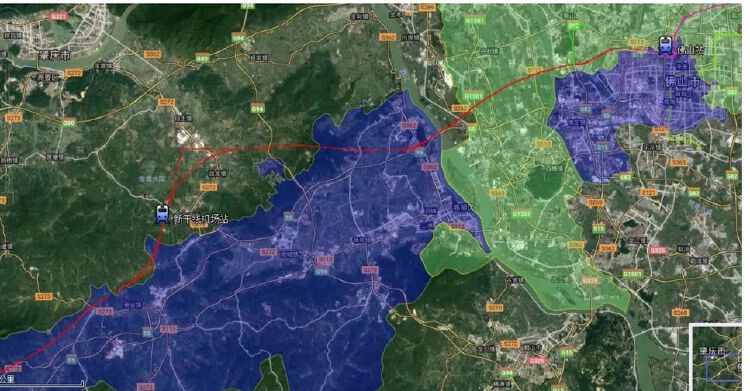

佛山西站位于佛山市南海区,是广州铁路枢纽四大主客站之一,是广佛都市圈向西南地区辐射的重要节点,也是国家发改委确定的高铁带动地方经济发展模式的重要试点项目。

佛山西站停车场区为“桥建一体”结构,总规模10座站台、23条轨道钢结构雨棚施工方案,总建筑面积6.8万平方米。佛山地铁3号线、4号线垂直引入佛山西站地下,车站将打造成为集铁路、地铁、城市公交等多种交通方式为一体的综合交通枢纽。

佛山西站无站台柱钢结构雨棚采用箱型钢管混凝土柱、十字单层网壳结构,雨棚沿轨道方向共7梁板跨度210.1m,竖向共10个连续拱跨23条轨道,雨棚总面积51065平方米。为满足贵广高铁、南广高铁(2014年底开通)、佛肇城际铁路(2016年3月底开通)、全站(2017年6月底全面投入运营)等不同节点的要求和运输需要,无柱钢结构雨棚分为三大区域,分期安装(分区一→分区二→分区三)。

无平台柱雨棚隔断安装顺序

雨棚安装方案对比

按照分块安装实施的思路,结合现场实际情况,对1区雨棚提出三种安装思路:即就地拼装、整体滑移、累积滑移。

现场组装

传统现场拼装优势:作业灵活、多点展开、临时措施简单。但在桥建一体的佛山西站,现场拼装的优势荡然无存。起重设备置于轨道承载层上,“桥梁+框架梁板”结构的轨道承载层决定了起重设备、运输设备的承载能力和荷载传递方式;安装与运输占用同一纵向通道,限制了多点施工;杆件交织的网壳结构严重制约了起重设备的作业范围和起重能力。

分析:成本低、质量难控制、施工条件艰苦、工期难以控制。

BIM模拟现场装配

整体滑移

整体滑移可有效解决现场拼装条件差的难题,拼装质量容易控制,加上关键工序(整体滑移),工期短。

一区雨棚整体滑移拼装场地位于车站北侧,面积为220m×80m,拼装高度35m。实际难点:(1)框架拼装及推拉滑移措施复杂,投资巨大。(2)雨棚拼装、轨道承载层施工、地铁施工同时进行,相互干扰较大,对共用运输通道造成较大安全隐患;(3)整体滑移方案只适用于一区雨棚。

分析:成本较高,质量较易控制,有一定安全风险,劳动条件较好,施工工期短。

累计滑移

在前两种方法的基础上,对累积滑移进行了研究,在钢结构雨棚端部设置固定拼装架,利用塔吊进行钢结构雨棚拼装,通过逐段滑移的方式,直至所有结构就位钢结构雨棚施工方案,完成钢结构拼装。

累积滑移模拟施工

从跨度端部到中心同向累积滑移的方法

东侧滑移了 4 跨,西侧滑移了 3 跨

BIM技术深入设计

为方便安装施工,利用BIM技术,重点对分块安装的钢结构雨棚网壳纵横接口进行深度设计。

网壳垂直接口处理

无平台柱的雨棚采用分块安装,模拟钢结构雨棚滑移时,分块连接处的连杆受柱头铸钢节点支架影响,采用预留预埋形式,防止滑动块损坏,分块杆与铸钢柱头相对间隙控制在300mm左右,待该区域网壳滑移到位后,再进行区域间预埋件安装。

垂直接口贴片剖面设置

纵向接口修补段设置

网壳水平接口处理

北侧隔墙1雨棚采用东西向累计滑移合拢方案,经BIM模拟拼装发现,合拢位置横轨方向的钢柱头及主拱管已布置在西侧第一个滑移单元,因此第一个拼装单元没有与主拱管对应的钢柱及横轨,杆件开口处于自由悬挑状态。为保证结构的稳定性,研究采用增设连接拱管进行加固的方法。

加固方式:在端口向内一节点处沿网壳圆弧面安装一根直径为219mm×6的加固钢管,将加固钢管连接在网壳各交叉节点上,连接钢管为180mm×6,中心高约450mm。

横向接口加强杆

分段后侧向力处理

由于网壳呈弧形,最大隆起约6m,结构受重力作用发生偏转,网壳从滑出吊篮到就位过程中处于自由状态,因自身质量作用在两侧产生侧向水平力,网壳易变形。

在拼装架范围内,以双轨形式设置滑移导梁,起导轨作用,抵抗水平推力;当网壳滑出网架范围时,在主拱拱脚处设置预应力,以抵抗网壳水平侧向力。

主拱脚预应力张紧

安装施工模拟

优化施工组织

BIM技术的一个重要功能是实现虚拟建造,即在计算机上执行虚拟模型施工过程,预测工程的功能、可施工性等潜在问题。由于受开孔因素影响及施工工期紧张,利用BIM技术对雨棚累积滑移装配施工进行模拟,重点研究各工序及工序衔接是否存在进一步优化的可能性。模拟发现整个累积滑移工序布置在关键路线上,单向累积滑移无法满足进度要求,最终采用从跨度端部向中心同向累积滑移的方式,将单端滑移优化为两端滑移。

优化工艺流程

在运用BIM技术对钢结构模拟吊装流程进行优化调整过程中发现,在钢结构构件从加工订购、切割生产到现场安装的各个环节中,由于人工输入操作失误或者构件批号发运错误等现象发生的风险因素非常大,直接影响整体进度。

配合项目管理需求,在BIM软件建模的同时,引入一套“物料追踪系统”软件,用于监控钢结构构件的深化、订购、生产、验收、发运、到货、储存、安装等过程(2011年开发),将各类构件赋予尺寸、模型、材质等约束条件,并写入电脑,现场管理人员可即时追踪了解深化、订购、生产、验收、发运、入库、安装等实时情况,从而对各环节的作业进行更合理的调整。

钢结构构件编号数据

过程监控

在模拟拼装过程中,可将雨棚钢结构进度计划与虚拟施工进度模拟流程同步联动,将空间信息与时间信息融入可视化的4D(3D+Time)模型中,直观、准确地反映整个雨棚钢结构的吊装过程。

利用BIM软件重点监控执行进度,计算机辅助对雨棚安装施工进度进行动态管理,当系统采集到的进度执行情况与计划情况不一致时,系统自动检查计划进度的正确性,如发现计划有误,任务将自动停止,系统提示返回修改进度计划。如判断进度落后,系统将主动提示加快工作进度的措施,并进行持续的跟踪反馈。

BIM技术适用于施工进度动态管理,关键在于BIM模型的建立及相应模块的信息数据采集与处理,安装完成后,根据4D施工模拟,北隔墙雨棚1号工程计划完工工期与实际现场实施工期模拟基本一致。

吊装完成后的4D施工模拟

在佛山西站钢结构雨棚施工中,BIM展现出显著的优势,通过建模,将雨棚钢结构拼装、滑移、定位系统转换过程可视化,实现雨棚钢结构深化设计、施工、安装过程的沟通、讨论、决策均能在可视化的状态下进行。雨棚钢结构施工前,根据设计、施工组织进行模拟施工,确定合理的施工方案、工艺步骤并指导施工;输入工效信息,实现雨棚钢结构安装全过程的动态进度管理。设计、施工、运行是一个不断优化的过程,BIM提供了更直观的优化平台。