高辉,陈磊,甘明艳,等. 巨型非对称悬挂纯钢结构塔施工期变形控制[J]. 工业建筑, 2020, 50(9): 181-185.

DOI: 10.13204/j.gyjzG19122008

01

项目概况

1.1 项目简介

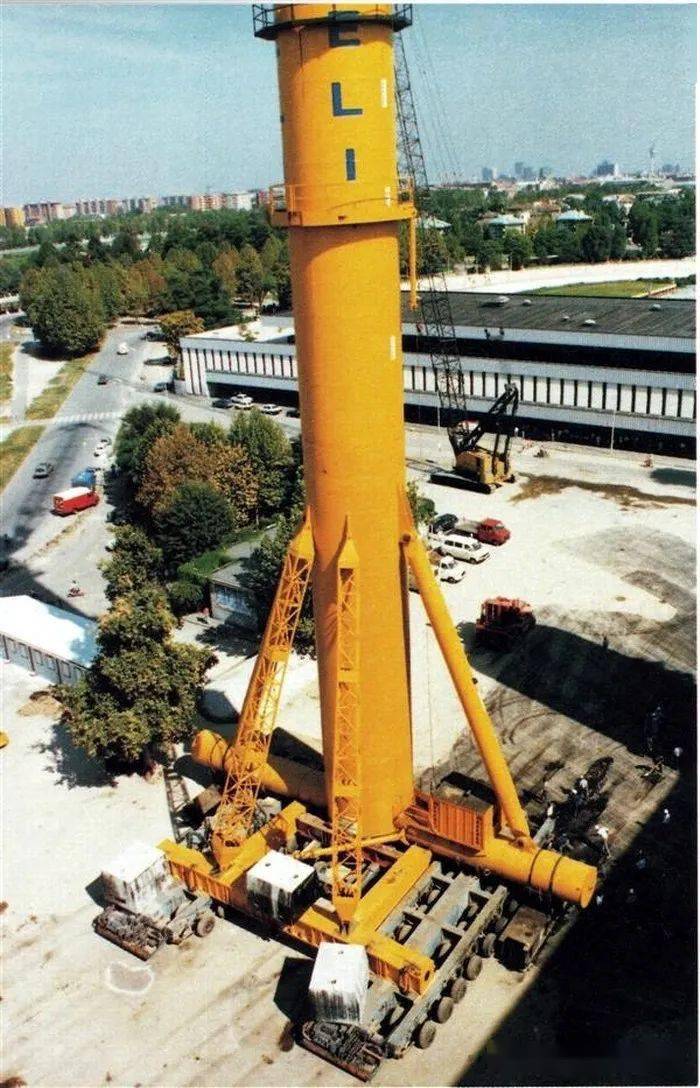

深圳某项目为全钢结构超高层双塔建筑,塔楼结构高度分别为193.1m(44层)、211.6m(47层),项目整体用钢量约5.5万吨,其中外框架用钢量为6.5万吨,两座塔楼核心筒东、西、南三侧不对称布置6个挂架,每侧各2个挂架巨型钢结构施工,如图1所示。

图1 塔效应

图1 塔楼效果图

两座塔楼的结构形式及外框布置基本相同,下文以西塔楼为例进行说明。如图2所示,西塔楼核心筒尺寸为25.35m×34.40m巨型钢结构施工,悬吊外框尺寸分别为:南悬吊翼W1(31.75 m×18.05m)、西悬吊W2(31.75m×15.75m)、东悬吊W3(21.25m×18.1m)。各悬吊起始层高均不同,下悬吊起始层高为翼楼顶部6、7、9层,上悬吊起始层高分别为20、22、27层。巨型悬吊外框的非对称布置会对核心筒造成一定的扭转效应[1]。因此施工过程的变形控制及预先预处理对铁塔安装精度尤为重要。

图 2 塔平面布置图

图2 塔平面图

1.2 建设方案介绍

考虑到工程总体工期及造价投入,塔架主体结构安装采用分阶段交接作业面的方式组织施工,即采用底部框架支撑+中部支撑柱+上部临时桁架层支撑的施工方式。悬臂上部临时桁架层施工完成后,拆除中部及底部支撑,下部悬臂即可交接其他单位施工,可缩短工程总体工期,如图3所示。

图3:支持措施安排

图3 支撑布置

根据本工程施工方案,塔楼主体钢结构施工过程中的变形控制包括以下三点:

1)核心管水平预偏。施工模拟考虑巨型非对称外框在满载情况下对核心管的影响,提前对核心管安装定位进行预偏。

2)挂外框钢柱预顶升。在重力作用下,钢梁与核心管钢柱间的铰接节点会产生转角,需对外框挂柱进行提前预顶升,在荷载作用下,外框钢梁最终恢复水平。

3)支撑措施卸载顺序比选:通过施工模拟与对比分析,选择对核心管钢柱变形影响最小的卸载顺序。

02

施工变形计算

总体施工流程如下:

1)L1至L10核心筒钢结构施工;

2)插入底部支撑措施(底部分布桁架、底部支撑轮胎架)进行施工;

3)下挂翼与核心筒同步施工;

4)中间支撑安装;

5)临时桁架层的安装;

6)临时桁架层安装完毕后,先拆除中间支撑柱,再拆除底部支撑措施;

7)利用临时桁架层作为垂直支撑平台,支撑上部机翼的施工;

8)上部翼施工完成后,拆除临时桁架层措施,完成塔楼主体钢结构安装。

2.1 负载选择

考虑本工程现场施工条件,塔架施工变形计算荷载值如下:

1)塔身钢结构及混凝土楼板自重恒载。程序自动考虑塔身钢结构自重荷载,将塔身混凝土荷载和楼板荷载作为线荷载添加到钢梁上;

2)考虑首层的交通荷载和建筑荷载;

3)钢结构楼面活荷载为1.5kN/m2[2];

4)轮胎骨架上风载荷计算公式为wk=μSμZw0,式中,w0为50年一遇的风压,取0.75kN/m2,体部系数μS为2.7,高度变异系数μZ为1.52[2];

5)塔楼钢结构施工过程中不进行幕墙施工,风荷载对主体钢结构影响较小。

2.2 荷载组合[3-5]

1)变形计算的组合载荷条件:1.0D(恒载)+0.5L(正常使用时的活载);

2)临时措施构件承载力计算的组合荷载条件:1.2D(恒载)+1.0L(活载)+1.4W(风载)。

2.3 计算结果分析

按照塔架施工步骤进行上部结构施工仿真分析,有限元施工仿真分析结果如图5至图7所示。图中数据为混凝土楼板浇筑前的施工仿真结果。可以看出:

图4 核心筒内吊杆及框架柱编号

图4 核心筒吊艇架及内框架柱编号图

图5 吊杆楼面节点竖向相对位移

图5 吊艇架地板接头竖向相对位移

图6 方钢管混凝土柱楼面节点位移

图6 方钢管混凝土柱楼面节点位移

1)西塔悬吊外框钢结构施工阶段,吊杆柱C7节点竖向位移最大,最大竖向位移为116.3mm,对应挠度为1/183(跨度21.25m);

2)核心筒内方钢管混凝土柱最大位移为24.0mm;

3)底部支撑、临时桁架层支撑卸载时,吊杆节点位移发生突变,其中上部悬索吊杆底部C7节点竖向位移突然增大,分别增大了31.1mm、49.1mm。

图7 西塔核心筒钢柱水平位移

图7 西塔钢柱核心筒水平位移

本工程根据以上计算结果,对核心筒钢柱采取预偏压,对悬挂框架吊杆采取预提,并选择变形影响最小的卸载顺序。

03

结构预变形施工技术

目前,我国超高层塔楼结构多为混凝土核心筒+钢框架结构,纯钢结构超高层建筑仅少数。本项目除地面采用全钢结构外,还具有以下特点:

1)外框布置完全非对称,三根悬臂质量不同,外框悬臂面积占核心筒面积的166.38%。

2)外框立面采用交错设计,特别是上下三层外框悬挂桁架层连续交错。

3)塔身重心及刚度中心分布不均匀,产生扭转效应。经过施工模拟分析,考虑钢结构及混凝土楼板荷载,西塔核心筒最大水平位移达36mm。

3.1核心管水平预偏施工

根据满载条件下(装修改造阶段)施工仿真分析,考虑外框架对核心管水平变形的影响,在施工过程中预先对核心管钢柱进行水平预挠度处理,具体预挠度值如表1所示。

核心筒水平变形主要发生在外框上、下悬臂桁架层,因此在外框悬臂桁架区域需对核心筒钢柱进行反向变形,在现场钢柱安装矫正阶段进行预挠度处理,整体结构施工完成后,后塔核心筒已恢复至竖向状态。

与传统钢结构超高层建筑相比,外部非对称外围结构施工前的全过程施工模拟与后续现场施工之间的一致性尤为重要,以保证塔架安装的理论预挠度与最终变形基本一致。

3.2 外框吊装预吊施工

塔吊架非桁架层与核心筒连接节点均采用高强螺栓纯铰接,仅桁架层与核心筒主要承重构件采用满焊,加之各架质量、高度不同,非对称布置等塔结构特点,对塔结构施工时的变形控制提出了极高的要求。各吊挂外架通过顶层桁架与核心筒刚性连接后,下层非桁架层由挂柱“拉”起。

表1 西塔下悬挑对应核心筒钢柱水平预偏差值

表1 西塔下吊翼对应核心筒钢柱安装水平预偏差

因此在重力作用下,大跨度悬挂外框架非桁架层将相对核心筒发生转动。通过施工模拟计算,约束核心筒水平位移并考虑混凝土楼板及装修荷载。柱的竖向相对位移(相对于同一楼层最近的核心筒钢柱)如图8所示。

图8 西塔悬臂区域吊艇架竖向相对位移

图 8 西塔飞镖竖向相对位移

浇筑楼板后,吊挂外框圆管柱最大相对位移为124mm,对应挠度为1/172(跨度21.25 m),相对核心管钢柱转角为0.33rad。框架圆管吊挂柱反向预升是在圆管吊挂柱安装校正阶段,通过提升吊挂柱安装标高的方式进行预调整,现场实际最大预升值为127mm。

目前,下翼钢结构施工已完成,底部支撑措施卸载后完成混凝土浇筑,下翼沉降变形与仿真计算值接近,因此,对于巨型悬挂式钢结构塔的施工,应采用施工仿真分析计算下翼沉降变形。为此,在钢结构安装时,采用外框张拉吊杆预吊,以控制塔架竖向变形,确保施工完成后塔架受力状态与设计受力状态一致。

表2 西塔外框吊杆竖向预升值

表2 西塔外框支柱竖向预提值mm

3.3 支护措施卸载顺序对比

3.3.1施工模拟计算

该塔具有三个巨型非对称挂外框架,不同的卸载顺序对结构变形的影响不同,因此在确定底部支撑、中部支撑、临时桁架层的卸载顺序时,对各卸载顺序进行施工仿真计算,选取最佳、卸载变形最小的卸载顺序。以底部支撑卸载方式为例,控制不同卸载顺序的初始内力及变形条件相同,对三个挂外框架的不同卸载顺序进行施工仿真分析,得到不同卸载顺序的钢管混凝土柱。其X、Y轴位移包络线及核心管钢管混凝土柱水平位移分别如图9、10和表3所示。

图9 钢管混凝土柱X轴位移

图9 钢管混凝土柱X向位移

根据钢管混凝土柱在X和Y方向的位移包络线,可以得出以下结论:

1)底部支撑卸载顺序W1-W3-W2、W3-W1-W2、W3-W2-W1的X方向最小包络线水平位移有重叠,轮胎架拆除顺序W1-W2-W3、W2-W1-W3的X方向最小包络线水平位移有重叠,重叠的最小包络线水平位移与最小包络线水平位移有重叠说明当W3悬挂车架先卸载、W2悬挂车架后卸载时,W1悬挂车架的卸载顺序对X方向最小包络线水平位移影响不大。

图 10 钢管混凝土柱 Y 向位移

图10钢管混凝土柱Y向位移

表3 核心管水平位移

表3 核心管水平位移mm

2)底部支撑卸载序列W1-W2-W3的Y向包络线水平位移与W1-W3-W2的Y向包络线水平位移重叠,底部支撑卸载序列W2-W3-W1的Y向包络线水平位移与W3-W2-W1的Y向包络线水平位移重叠,说明当W1悬挂架先拆除或后拆除时,W2悬挂架和W3悬挂架的拆除顺序对Y向包络线水平位移影响不大。

3)以施工过程中核心管内钢管混凝土柱的最小位移为依据,选择卸载顺序为W3-W2-W1。

3.3.2 实际位移与施工模拟对比

外框W1施工模拟计算得到的各点卸荷位移及卸荷过程变形值如表4所示。

表4 底部支撑卸载前后下机翼底部变形情况

表4 下悬架卸载前后底部支撑变形量mm

通过对吊挂外架底部支撑卸载后变形情况的监测,发现理论计算值与现场施工变形监测值存在误差,但数值较小,对误差原因初步分析如下:

1)全站仪测量存在误差,仪器误差约2mm。

2)温度变化引起的节点竖向位移变化较大。当结构均匀加热或冷却时,吊杆节点相对位移变化不大;当结构非均匀加热或冷却时,吊杆节点位移变化较大。

底部支撑卸载按W3—W2—W1的顺序进行,监测结果表明:底部支撑措施卸载变形值与施工模拟计算值基本一致。

04

结论

本工程下翼的成功卸载充分证明了巨型非对称悬挂钢结构塔的施工变形控制需要充分利用施工模拟计算的数据,同时根据塔的结构特点,在施工阶段对核心筒钢柱的水平变形进行调整,通过施工模拟对悬挂外框钢柱进行预偏、预顶升,并选择变形较小的支撑卸载顺序,可以取得良好的施工变形控制效果,为其他类似模拟工程提供借鉴。

参考

[1]刘世奎.结构力学[M].北京:清华大学出版社,2008.

[2] 中华人民共和国住房和城乡建设部.建筑结构荷载规范:GB 50009—2012[S].北京:中国建筑工业出版社,2012.

[3] 中华人民共和国住房和城乡建设部.钢结构设计标准:GB 50017—2017[S].北京:中国建筑工业出版社,2018.

[4] 钢结构设计计算与实例编辑委员会.钢结构设计计算与实例[M].北京:人民交通出版社,2008.

[5] 中华人民共和国住房和城乡建设部.工程结构可靠性设计统一标准:GB 50153—2008[S].北京:中国建筑工业出版社,2008.